Um transdutor de pressão é um dispositivo de pressão para corrente (ou P/I) utilizado para converter sinais de controlo de loop analógicos de 3-15 PSI ou outras pressões medidas em sinais de controlo analógicos de loop elétricos de 4-20 mA. Os transdutores de pressão são uma das duas partes da maior parte dos instrumentos de campo, a outra é um elemento primário, como tubos de fluxo, placas de orifícios, sensores de pressão e muito mais. Os transdutores processam o sinal gerado pelo elemento primário, caracterizando-o primeiro em formato linear e aplicando-lhe coeficientes de unidade de engenharia, antes de o transmitir em mA analógicos.

Importância da calibração de transdutor de pressão.

O desempenho dos transdutores de pressão é vital para os sistemas de controlo de uma fábrica e muitas vezes são instalados em ambientes operacionais complicados que causam alterações ao desempenho e mudanças ao longo do tempo. Prevenir a avaria do transdutor de pressão e manter estes dispositivos em funcionamento dentro dos limites esperados requer verificação, manutenção e calibração periódicas.

Além de manter o desempenho do transdutor de pressão, a calibração adequada garante que as instalações conforme com a norma ISO/IEC 17025 continuem a gerar resultados válidos.

Como calibrar um transdutor de pressão

O dispositivo utilizado neste exemplo é um P/I com válvulas de entrada de pressão de 3-15 PSI para 0% e 100% com intervalo de saída (da alimentação do loop) de 1-5 mV para 0% e 100%, +/- 2%. Este exemplo passo a passo inclui 1) realizar um teste “Como encontrado” (pré-ajuste) ascendente de três pontos (3↑) a 0-50-100% e identificar os resultados, 2) ajustar o zero e limite (100%) de P/I, em seguida, 3) realizar um teste “Como deixado” (pós-ajuste) ascendente de três pontos a 0-50-100% e identificar estes resultados com o calibrador de processos de documentação Fluke 754.

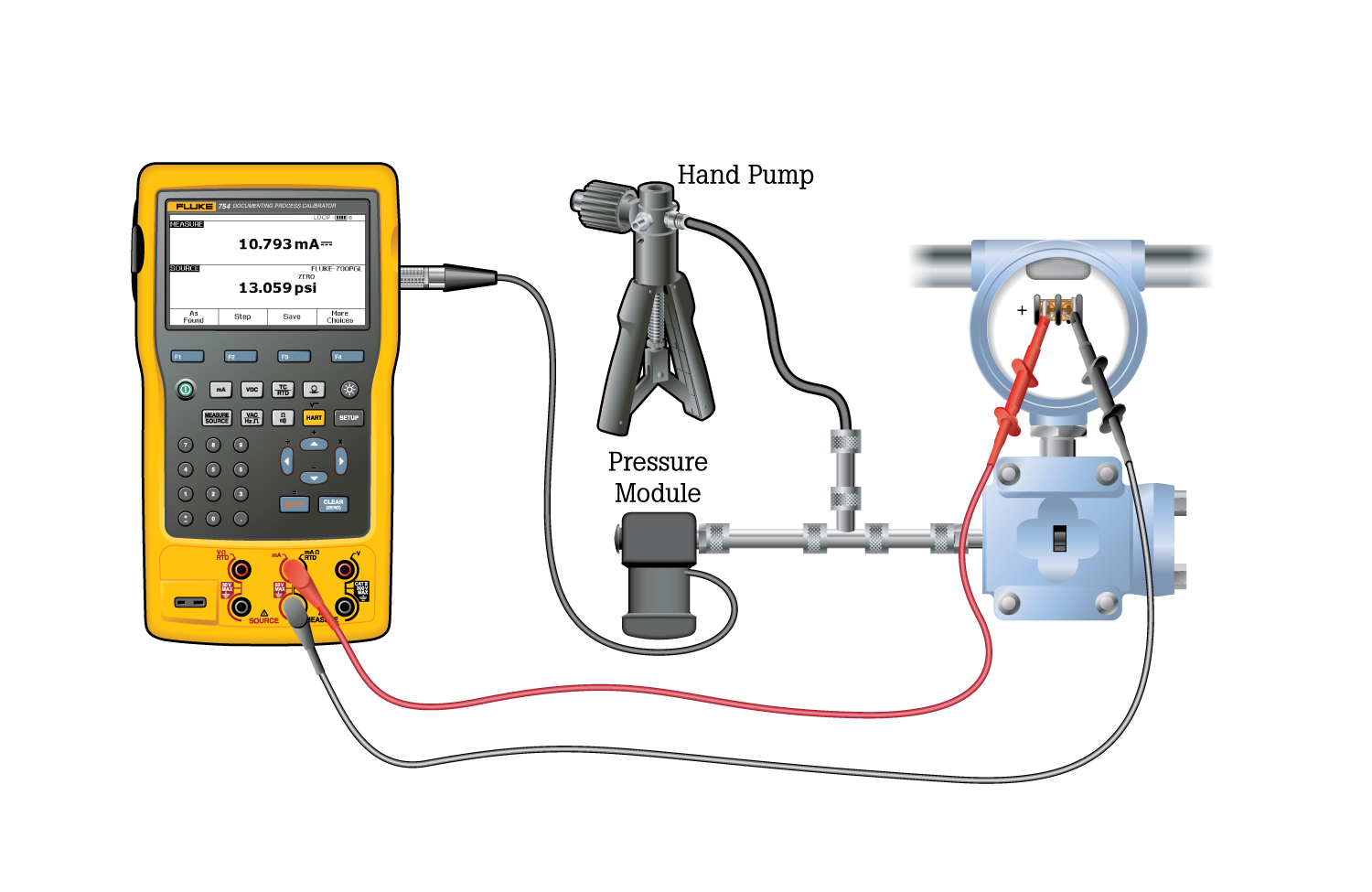

Etapa 1. Ligue o módulo de pressão ao 754 DPC. Ligue a entrada de P/I e a saída de uma bomba manual de pressão à entrada do módulo de pressão utilizando um conetor em T (Figura 1). Se estiver a utilizar um módulo de pressão diferencial, certifique-se (para este exemplo) de que é um módulo de 15 PSI e ligue à entrada identificada com “H”.

Figura 1

Figura 1Etapa 2. Ligue a partir das ligações de tipo banana 2 central do DPC à entrada de P/I onde a alimentação do loop é fornecida (Figura 1).

Etapa 3. Em seguida, prima o botão “SETUP” (Configurar) no DPC. O cursor deverá iniciar na alimentação do loop. Prima “ENTER”, seta para baixo para Enabled (Ativada) e prima “ENTER”. Em seguida, prima a tecla “DONE” (Concluído).

Etapa 4. Uma vez efetuadas as ligações, partindo do princípio que se encontra no estado alimentação ligada (ou ecrã de medidas), selecione o botão mA.

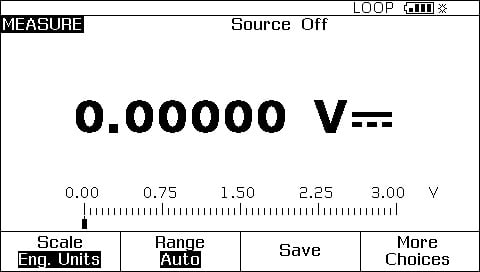

Etapa 5. Em seguida, prima o botão “MEAS/SOURCE” (MEAS/extrair); agora encontra-se no ecrã de extração (Figura 2).

Figura 2

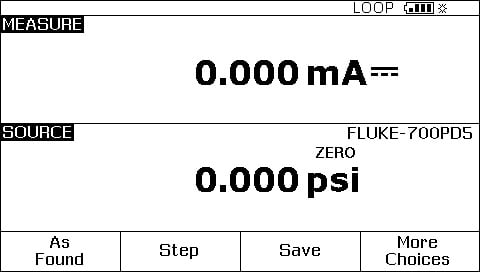

Figura 2Etapa 6. Uma vez que pretendemos extrair uma pressão (utilizando uma bomba manual), prima o botão “PRESSURE” (Pressão) (diretamente acima de HART) (Figura 3).

Figura 3

Figura 3Etapa 7. Em seguida, prima o botão “MEAS/SOURCE” uma vez e deverá encontrar-se no modo ecrã dividido (Figura 4).

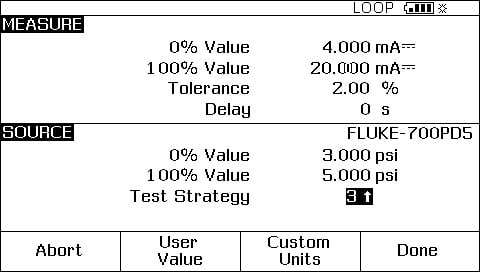

Etapa 8. Neste momento, prima “As Found” (Como encontrado), selecione “INSTRUMENT” (Instrumento) e prima “ENTER”, em seguida, preencha o modelo segundo a Figura 5.

Prima “DONE” (Concluído). Deverá ver agora o ecrã dividido e são apresentadas as opções de tecla “ABORT” (Abortar) “AUTO TEST” (Teste automático) e “MANUAL TEST” (Teste manual).

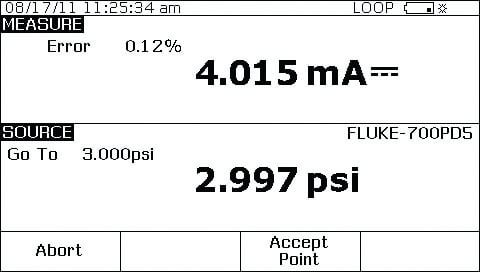

Etapa 9. Selecione “MANUAL TEST” e observe o seguinte pedido no DPC: “Go to 3 PSI” (Vá para 3 PSI) (Figura 6).

Neste momento, utilizando a bomba manual, bombeie até o display do DPC estar razoavelmente próximo de 3 PSI e prima “ACCEPT POINT” (Aceitar ponto). Agora o DPC deverá apresentar “Go to 9 PSI” (Vá para 9 PSI). Novamente, utilizando a bomba manual, bombeie até estar razoavelmente próximo de 9 PSI e prima “ACCEPT POINT”. Quando o DPC responder com “Go to 15 PSI” (Vá para 15 PSI) bombeie até esse valor e prima “ACCEPT POINT.”

É importante compreender uma funcionalidade principal do DPC neste momento. Quando o erro está a ser calculado nos mA medidos pelo DPC, o cálculo será feito com base no desvio do montante de pressão que está a ser extraído. O que significa é que se estiver a extrair 3.120 PSI (1% do limite acima do nominal), o DPC irá procurar uma leitura de mA de 4.160 mA (também 1% do limite acima do nominal). Para efetuar uma avaliação adequada do dispositivo, apenas tem de ficar razoavelmente próximo dos valores de pressão nominais com a bomba manual. O erro de pressão extraído restante é compensado pelo DPC durante os cálculos de medição de mA.

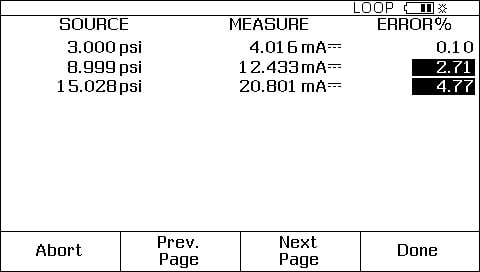

Etapa 10. Assim que o DPC terminar esta avaliação, irá apresentar o ecrã de resumo pós-teste com as colunas SOURCE (Extrair), MEASURE (Medida) e ERROR (Erro) (Figura 7).

Etapa 11. Agora é-lhe apresentado o ecrã de entrada de identificado (Figura 8).

Prima a tecla “ENTER” para editar as entradas, prima “DONE” (Concluído) quando terminar até que o ecrã dividido reapareça com as opções de tecla “AS LEFT” (Como deixado) “ADJUST” (Ajustar), “SAVE” (Guardar) e “MORE CHOICES” (Mais opções).

Etapa 12. Neste momento, selecione ADJUST e o DPC irá extrair 0%, instruir para “Go to 3 PSI” (Vá para 3 PSI) e medir 4 mA a 2%. Desde que o erro exceda 2%, a janela Error (Erro) na metade do ecrã da medida será em vídeo invertido. Ajuste o zero no P/I até o erro ser inferior a 2%. Em seguida, selecione “Go to 100%” (Vá para 100%) e ajuste o limite da mesma forma.

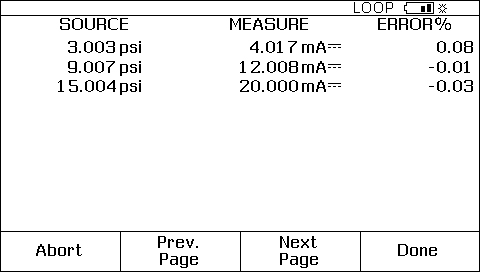

Etapa 13. Após o ajuste estar concluído, selecione “AS LEFT” (Como deixado), “DONE” (Conluído) e “MANUAL TEST” (Teste manual) e repita a Etapa 9. Se o ajuste foi bem-sucedido, todos os erros no resumo pós-execução devem ser em vídeo normal (Figura 9).

Etapa 14. Selecione “DONE”, “DONE” e “DONE” novamente e acabou.

O certificado de calibração de transdutor de pressão

A certificação de calibração fornece rastreabilidade e identifica a qualidade do transdutor de pressão ao longo do tempo. O certificado é necessário para manter bom posicionamento como uma instalação certificada segundo a norma ISO/IEC 17025 e também fornece a outros, incluindo colaboradores e clientes, uma verificação da validade e qualidade dos dados. Estes são os elementos principais que têm de ser incluídos no certificado de calibração de transdutor de pressão:

- Informação do cabeçalho: O logótipo da empresa à direita e o logótipo do organismo de acreditação de laboratórios à esquerda. São mais ou menos do mesmo tamanho e baseiam-se em normas de marca empresarial.

- Título do relatório: “Certificado de calibração” é preferencial em vez de “Relatório de certificação”.

- Nome do local do laboratório: Esta informação é colocada imediatamente abaixo do título.

- Informação da unidade em teste

- Descrição

- Fabricante (conforme identificado no instrumento)

- Número do modelo

- Número de série

- Informação relacionada com o evento de calibração

- Data de emissão (quando o certificado foi emitido)

- Número de certificado exclusivo

- Data da calibração

- Data da próxima calibração (pode ser deixada em branco caso não seja conhecida)

- Condições ambientais (com base nas condições nas quais ocorreu a calibração, normalmente em unidades SI e podem ser suprimidas caso não sejam relevantes para a calibração)

- Declaração de calibração que identifica o requisito de rastreabilidade específico do evento de calibração. Por exemplo, a norma ISO 17025 exige que as instalações sejam rastreáveis segundo o Sistema de Unidades Internacional (SI), que pode ser identificado através do Instituto de Medição Nacional (NMI) adequado reconhecido, como o NIST nos EUA, PTB na Alemanha ou o NIM na China.

Da página 2 em diante – Este é o relatório real, por isso alguma da informação da primeira página estará repetida.

- Informação sobre normas (em formato tabela)

- Instrumentos específicos utilizados

- Descrição do dispositivo (ou seja, fabricante e número do modelo)

- Data da calibração

- Data da próxima calibração do instrumento

- Dados de calibração (em formato tabela)

- Parâmetros (ou seja, resistência, volts DC, verificação de medição)

- Valor real

- Valor medido

- Erro absoluto

- Tolerância de teste

- Incerteza expandida

O certificado de calibração deverá incluir um autocolante de calibração, área de assinaturas, a morada e número de telefone do organismo de acreditação de laboratórios, números de página e o número total de páginas (ou seja, página 1 de 7) e datas de revisão.

Assistência de calibração de transdutor de pressão

Para assistência de calibração de transdutor de pressão, procure um dos muitos laboratórios de calibração externos. Se vários instrumentos necessitam de calibração, pondere o caso em termos de negócio e o retorno sobre o investimento para aquisição de um calibrador e realizar as calibrações internamente.