Przetwornik ciśnienia jest urządzeniem służącym do konwersji ciśnienia na natężenie prądu (P-I). Zamienia analogowe sygnały sterujące ciśnienia pneumatycznego w zakresie 0,2–1 bara lub inne zmierzone ciśnienia na analogowe sygnały sterujące o natężeniu 4–20 mA. Przetworniki ciśnienia są jedną z dwóch części w większości przyrządów pomiarowych. Druga to element podstawowy, taki jak instalacja rurowa, kryza dławiąca, czujnik ciśnienia i inne. Przetworniki przetwarzają sygnał generowany przez element podstawowy, najpierw zamieniając go na postać liniową i stosując współczynniki jednostek inżynieryjnych, a następnie przesyłają analogowy sygnał prądowy (mA).

Dlaczego kalibracja przetwornika ciśnienia jest ważna

Działanie przetworników ciśnienia ma krytyczne znaczenie dla systemów sterowania instalacją technologiczną. Często instaluje się je w środowiskach o bardzo ciężkich warunkach roboczych, które powodują przesunięcie charakterystyki ich działania lub jej zmianę w czasie. Aby zapobiec awarii przetworników ciśnienia i utrzymać oczekiwane granice parametrów roboczych, trzeba przeprowadzać ich okresową weryfikację, konserwację i kalibrację.

Poza samym utrzymaniem parametrów roboczych przetwornika ciśnienia, właściwa kalibracja daje pewność, że instalacje zgodne z normą ISO/IEC 17025 nadal będą generować prawidłowe wyniki.

Jak skalibrować przetwornik ciśnienia

W tym przykładzie użyjemy przetwornika z P na I, z wartościami wejściowymi ciśnienia w zakresie 0,2–1 bara dla 0% i 100%, o zakresie wyjściowym (pobieranym z zasilania pętli) równym 1–5 mV dla 0% i 100%, ±2%. Ta szczegółowa instrukcja obejmuje: 1) wykonanie trzypunktowego testu narastania wartości (3↑) rzeczywistej „As Found” (regulacja wstępna) w punktach 0–50–100% i oznaczenie wyników, 2) ustawienie punktu zerowego i zakresu (100%) konwersji P na I, a następnie 3) wykonanie trzypunktowego testu zmniejszania wartości (po regulacji) w punktach 0–50–100% i oznaczenie tych wyników za pomocą dokumentującego kalibratora procesów Fluke 754.

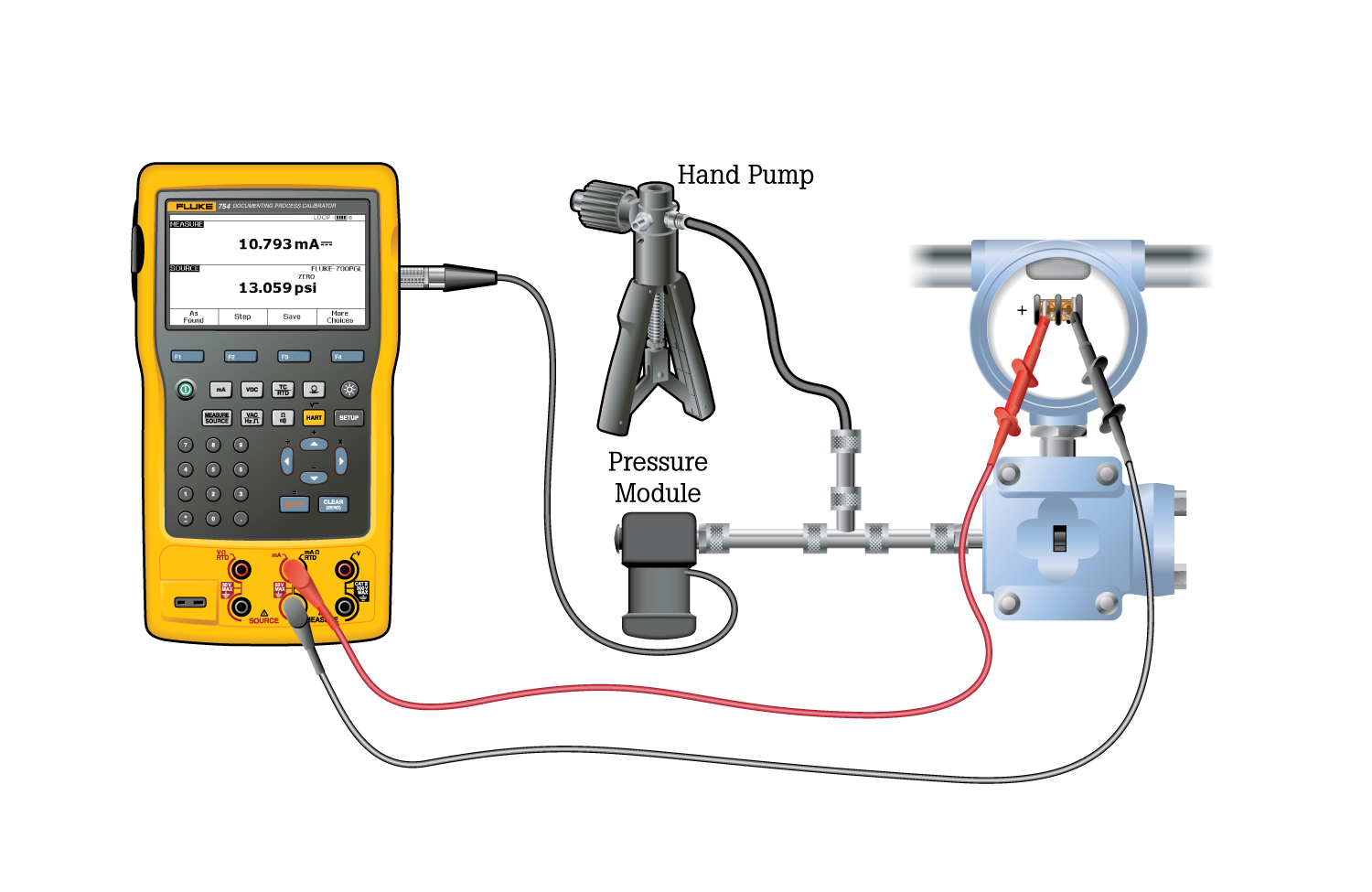

Krok 1. Podłącz moduł ciśnieniowy do kalibratora 754 DPC. Podłącz wejście P na I oraz wyjście ręcznej pompy ciśnieniowej do wejścia modułu ciśnieniowego za pomocą trójnika (rys. 1). Jeśli używasz modułu ciśnienia różnicowego, upewnij się (w tym przykładzie), że jest to moduł 1 bar (15 psi) i podłącz go do wejścia oznaczonego symbolem „H”.

Rys. 1.

Rys. 1.Krok 2. Podłącz złączki bananowe kalibratora DPC od środka 2 do wejścia P na I, gdzie doprowadzono zasilanie pętli (rys. 1).

Krok 3. Następnie naciśnij przycisk „SETUP” (Konfiguracja) na kalibratorze DPC. Kursor powinien zaczynać się na zasilaniu pętli. Naciśnij klawisz „ENTER”, strzałkę w dół do opcji „Enabled” (Włączone), a następnie naciśnij klawisz „ENTER”. Następnie naciśnij klawisz ekranowy „DONE”.

Krok 4. Po nawiązaniu połączenia i przy założeniu, że włączono zasilanie (lub ekran pomiaru), wybierz przycisk mA.

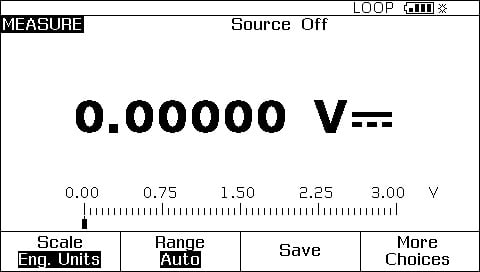

Krok 5. Następnie naciśnij przycisk „MEAS/SOURCE” (Pomiar/źródło). Teraz jest wyświetlony ekran źródła (rys. 2).

Rys. 2.

Rys. 2.Krok 6. Ponieważ naszym źródłem pomiaru ma być ciśnienie (wytwarzane pompą ręczną), naciśnij przycisk „PRESSURE” (Ciśnienie) (bezpośrednio nad opcją HART) (rys. 3).

Rys. 3.

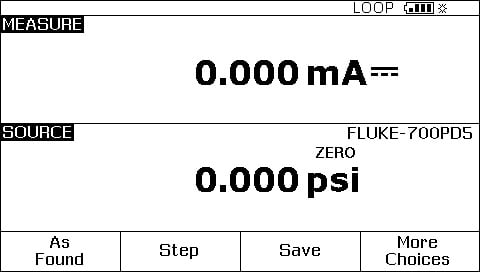

Rys. 3.Krok 7. Następnie naciśnij jeden raz przycisk „MEAS/SOURCE” (Pomiar/źródło). Ekran powinien być teraz podzielony (rys. 4).

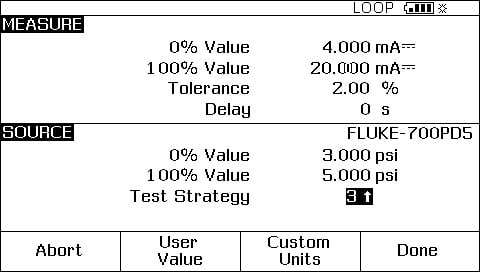

Krok 8. W tym momencie naciśnij opcję „As Found” (Wartość rzeczywista), wybierz „INSTRUMENT” (Przyrząd) i naciśnij klawisz „ENTER”, a następnie wypełnij szablon jak na rys. 5.

Naciśnij przycisk „DONE” (Gotowe)”. Teraz powinien pokazać się ekran dzielony, na którym znajdują się klawisze ekranowe „ABORT” (Przerwij), „AUTO TEST” (Test automatyczny) i „MANUAL TEST” (Test ręczny).

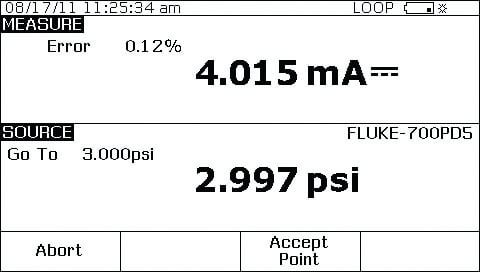

Krok 9. Wybierz opcję „MANUAL TEST” (Test ręczny) i obserwuj kalibrator DPC, na którym pojawi się monit: „Go to 3 PSI” (Przejdź do 3 psi) (rys. 6).

Zacznij pompować pompką ręczną do momentu, gdy wyświetlacz kalibratora DPC wskaże wartość w pobliżu 3 psi (0,2 bara); naciśnij wtedy klawisz „ACCEPT POINT” (Zaakceptuj punkt). Na wyświetlaczu powinien się teraz pojawić monit „Go to 9 PSI” (Przejdź do 9 psi). Ponownie pompuj pompką ręczną, aby uzyskać wskazanie zbliżone do 9 psi (0,62 bara), a następnie naciśnij klawisz „ACCEPT POINT” (Zaakceptuj punkt). Gdy kalibrator DPC wyświetli monit „Go to 15 PSI” (Przejdź do 15 psi), dopompuj do tej wartości i naciśnij klawisz „ACCEPT POINT” (Zaakceptuj punkt).

W tym momencie trzeba zrozumieć główną funkcję kalibratora DPC. Gdy kalibrator DPC oblicza błąd na podstawie zmierzonego natężenia prądu w mA, przeprowadza on obliczenia na podstawie odchyłki wielkości uzyskanego ciśnienia. Oznacza to, że jeśli wytworzy się ciśnienie 3,120 psi (1% zakresu powyżej wartości nominalnej), kalibrator DPC będzie oczekiwać odczytu równego 4,160 mA (również 1% zakresu powyżej wartości nominalnej). Aby przeprowadzić prawidłową ocenę urządzenia, wystarczy tylko zbliżyć się do nominalnych wartości ciśnienia, używając pompy ręcznej. Pozostały błąd wytworzonego ciśnienia jest kompensowany przez kalibrator DPC podczas obliczania pomiaru mA.

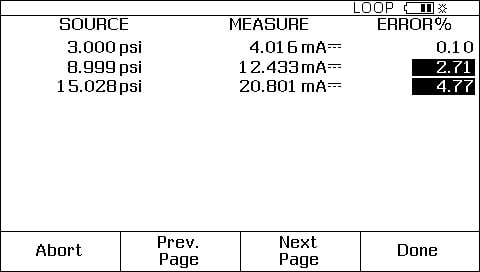

Krok 10. Po zakończeniu oceny kalibrator DPC wyświetli ekran podsumowania po teście z kolumnami SOURCE (Źródło), MEASURE (Pomiar) i ERROR (Błąd) (rys. 7).

Krok 11. Teraz pojawi się ekran wprowadzania znaczników (rys. 8).

Naciśnij klawisz „ENTER”, aby edytować wpisy. Po ukończeniu naciskaj przycisk „DONE” (Gotowe), aż do wyświetlenia ekranu dzielonego z klawiszami ekranowymi „AS LEFT” (Jak jest), „ADJUST” (Wyreguluj), „SAVE” (Zapisz) i „MORE OPTIONS” (Więcej opcji).

Krok 12. W tym momencie wybierz opcję „ADJUST” (Wyreguluj). Kalibrator DPC poda 0%, wyświetli monit „Go to 3 PSI” (Przejdź do 3 psi) i zmierzy 4 mA jako 2%. Gdy błąd przekracza 2%, okno błędu w pomiarowej sekcji ekranu będzie wyświetlane w negatywie. Reguluj punkt zerowy zamiany P na I do momentu, w którym błąd będzie mniejszy niż 2%. Następnie wybierz opcję „Go to 100%” (Przejdź do 100%) i w ten sam sposób ustaw zakres.

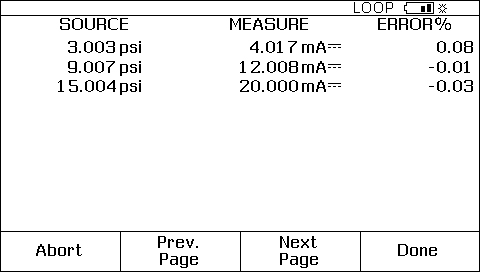

Krok 13. Po zakończeniu regulacji wybierz opcję „AS LEFT” (Jak jest), „DONE” (Gotowe) i „MANUAL TEST” (Test ręczny) i powtórz krok 9. Jeśli regulacja zakończyła się sukcesem, wszystkie błędy na ekranie podsumowania po ukończeniu powinny być wyświetlane w normalnych kolorach (rys. 9).

Krok 14. Wybierz ponownie opcje „DONE” (Gotowe), „DONE” (Gotowe) i „DONE” (Gotowe). Kalibracja została ukończona.

Świadectwo kalibracji przetwornika ciśnienia

Świadectwo kalibracji umożliwia śledzenie parametrów roboczych przetwornika ciśnienia i ich zmienność w czasie. Świadectwo jest niezbędne do utrzymania dobrej reputacji instalacji zgodnie z normą ISO/IEC 17025. Jest także potwierdzeniem rzetelności danych i ich jakości dla współpracowników i klientów. Oto podstawowe elementy, które należy uwzględnić w świadectwie kalibracji przetwornika ciśnienia:

- Informacje w nagłówku: Logo firmy znajduje się po prawej stronie, a logo jednostki akredytującej laboratorium po lewej stronie. Są one proporcjonalnie tej samej wielkości i bazują na standardach marki korporacyjnej.

- Tytuł raportu: „Świadectwo kalibracji” będzie brzmieć lepiej niż „Raport z kalibracji”.

- Nazwa lokalizacji laboratorium: Umieszczona bezpośrednio pod tytułem.

- Informacje o urządzeniu będącym przedmiotem badania

- Opis

- Producent (określony na przyrządzie)

- Oznaczenie modelu

- Numer seryjny

- Informacje związane ze zdarzeniem kalibracji

- Data wydania (kiedy wydano świadectwo)

- Unikatowy numer świadectwa

- Data kalibracji

- Termin kalibracji (można pozostawić pusty, jeśli nie jest znany)

- Warunki środowiskowe (na podstawie warunków, w których przeprowadzono kalibrację, zazwyczaj w jednostkach SI). Można je pominąć, jeśli nie są istotne dla kalibracji)

- Oświadczenie o kalibracji, które określa szczególne wymagania dotyczące identyfikowalności zdarzenia kalibracyjnego. Na przykład norma ISO 17025 wymaga, aby obiekty były zgodne z Międzynarodowym Układem Jednostek Miar (SI), co można zrealizować za pośrednictwem odpowiednio uznanego Krajowego Instytutu Pomiarowego (NMI), takiego jak NIST w Stanach Zjednoczonych, PTB w Niemczech czy NIM w Chinach.

Strona 2 i kolejne — jest to właściwy raport, więc niektóre informacje ze strony tytułowej zostaną powtórzone.

- Informacje o normach (w formacie tabelowym)

- Zastosowane przyrządy

- Opis urządzenia (tj. producent i numer modelu)

- Data kalibracji

- Termin wykonania kalibracji przyrządu

- Dane kalibracji (w formacie tabelowym)

- Parametry (np. rezystancja, weryfikacja pomiaru napięcia stałego)

- Wartość rzeczywista

- Wartość zmierzona

- Błąd bezwzględny

- Tolerancja pomiarowa

- Spodziewana niepewność

Świadectwo kalibracji powinno zawierać naklejkę kalibracji, pole do podpisu, adres i numer telefonu jednostki akredytującej laboratorium, numery stron oraz łączną liczbę stron (tj. np. strona 1 z 7), a także daty poprawek.

Usługa kalibracji przetwornika ciśnienia

Informacje na temat usługi kalibracji przetwornika ciśnienia można uzyskać w jednym z wielu komercyjnych laboratoriów kalibracyjnych. Jeśli kalibracji wymaga kilka przyrządów, trzeba przeanalizować sytuację indywidualnie, rozważyć zakup kalibratora i zwrot z inwestycji podczas wykonywania kalibracji we własnym zakresie.