Silniki elektryczne są kluczowym elementem wielu procesów przemysłowych — zużywają do 70% energii wykorzystywanej w danym zakładzie przemysłowym oraz nawet 46% całej energii elektrycznej wytwarzanej na świecie. Ze względu na podstawową rolę, jaką silniki odgrywają w procesach przemysłowych, koszty przerw w eksploatacji z powodu ich awarii bywają liczone w dziesiątkach tysięcy dolarów za godzinę. Jednym z najważniejszych zadań, z jakim na co dzień muszą radzić sobie technicy i inżynierowie utrzymania ruchu, jest zapewnienie sprawnej i niezawodnej pracy silników.

Skuteczne wykorzystanie energii elektrycznej nie tylko „dobrze brzmi”. W wielu przypadkach sprawność energetyczna jest czynnikiem decydującym o rentowności bądź stratach finansowych. Ponieważ silniki zużywają tak istotną część energii wykorzystywanej w przemyśle, stały się głównym obiektem działań mających na celu zwiększenie oszczędności i utrzymanie rentowności. Ponadto, ze względu na potrzebę zidentyfikowania źródeł oszczędności poprzez poprawę sprawności energetycznej i zmniejszenie zależności od zasobów naturalnych, wiele przedsiębiorstw dostosowuje się do norm przemysłowych, takich jak ISO 50001. Norma ISO 50001 nakreśla ramy i wymogi dotyczące opracowania, wdrożenia i utrzymania systemu zarządzania energią w celu uzyskania trwałych oszczędności.

Tradycyjne metody testowania silników

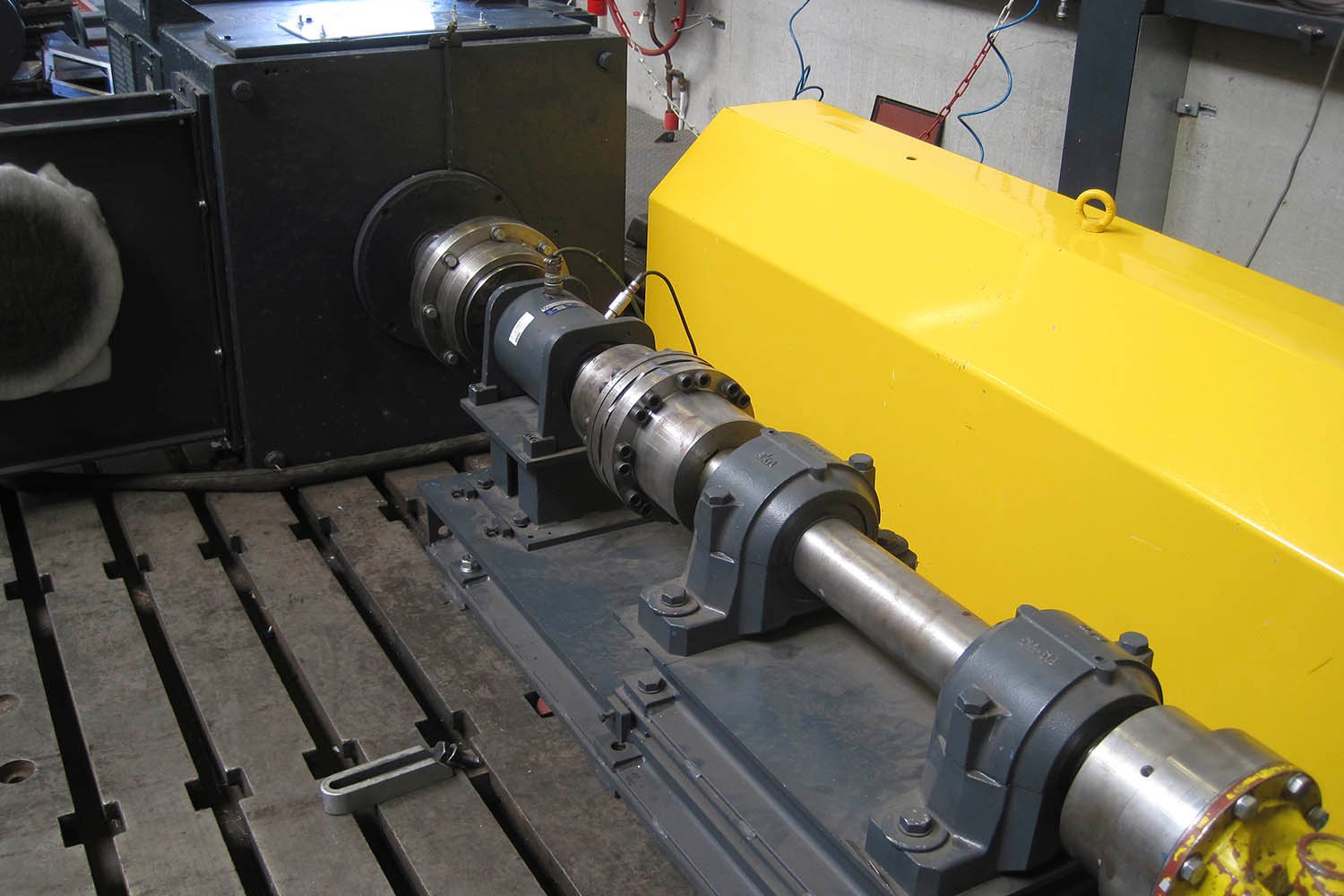

Tradycyjna metoda pomiaru parametrów pracy i sprawności silników elektrycznych została dobrze określona, ale proces ten może być kosztowny w przygotowaniu i trudny do zastosowania w warunkach roboczych. W wielu przypadkach kontrole parametrów pracy silnika mogą wymagać całkowitego wyłączenia systemu, co może prowadzić do kosztownych przestojów. Pomiar sprawności silnika elektrycznego wymaga ustalenia zarówno wejściowej mocy elektrycznej, jak i wyjściowej mocy mechanicznej w szerokim zakresie zmiennych warunków pracy. Tradycyjna metoda pomiaru parametrów pracy silnika wymaga najpierw zainstalowania silnika w układzie testowym. Układ testowy składa się z testowanego silnika podłączonego do generatora lub dynamometru.

Następnie silnik podłącza się do obciążenia za pośrednictwem wału. Wał jest wyposażony w czujnik prędkości (tachometr) oraz zestaw czujników momentu obrotowego, które dostarczają danych do obliczenia mocy mechanicznej. Taki układ dostarcza dane dotyczące prędkości, momentu obrotowego i mocy mechanicznej. Niektóre układy zapewniają także możliwość pomiaru mocy elektrycznej i obliczania sprawności.

Sprawność oblicza się ze wzoru:

ɳ(sprawność) =

Moc mechaniczna

Moc elektryczna

Podczas testów przykłada się obciążenie o różnej wartości w celu ustalenia sprawności w różnych trybach pracy. Taki układ testowy może wydawać się nieskomplikowany, ale jest on obarczony wieloma wadami:

- Silnik należy wyłączyć z eksploatacji.

- Obciążenie silnika nie odzwierciedla w pełni jego obciążenia w warunkach roboczych.

- Podczas testowania należy wstrzymać pracę (co powoduje przestoje) lub tymczasowo zainstalować silnik zastępczy.

- Czujniki momentu obrotowego są drogie i mają ograniczony zakres pomiarowy, więc do przetestowania różnych silników potrzebnych może być kilka czujników.

- Układy testowe obsługujące szeroki zakres silników są drogie i zazwyczaj użytkuje się je w wyspecjalizowanych zakładach zajmujących się naprawą i konstruowaniem silników.

- Nie są brane pod uwagę rzeczywiste warunki pracy.

Parametry silnika elektrycznego

Silniki elektryczne konstruuje się do określonych zastosowań w zależności od obciążenia, w związku z czym każdy silnik ma inną charakterystykę. Charakterystykę tę klasyfikuje się według norm NEMA (National Electrical Manufacturers Association) lub IEC (International Electrotechnical Commission) i ma ona bezpośrednie przełożenie na działanie oraz sprawność silnika. Każdy silnik ma tabliczkę znamionową, na której podano dane dotyczące parametrów roboczych i sprawności zgodnie z zaleceniami NEMA lub IEC. Danych z tabliczki znamionowej można użyć do porównania wymagań stawianych silnikowi z rzeczywistymi warunkami jego użytkowania. W porównaniu takim można na przykład stwierdzić, że parametry pracy silnika, takie jak prędkość czy moment obrotowy, przekraczają wartości określone w jego specyfikacji, co może prowadzić do skrócenia okresu eksploatacji silnika lub wystąpienia przedwczesnej awarii. Inne czynniki, takie jak asymetria oraz harmoniczne napięcia i prądu związane z niską jakością zasilania, również mogą pogarszać parametry pracy silnika. W przypadku wystąpienia takich warunków należy obniżyć moc silnika w stosunku do mocy znamionowej, a w konsekwencji parametry jego pracy, co może przełożyć się na zakłócenie procesu w przypadku, gdy silnik nie wytwarza wystarczającej mocy mechanicznej. Obniżenie mocy silnika w stosunku do mocy znamionowej oblicza się według normy NEMA zgodnie z danymi określonymi dla danego typu silnika. Normy NEMA i IEC różnią się w pewnym stopniu, ale zasadniczo są zbliżone.

Rzeczywiste warunki pracy

Testowanie silników elektrycznych w układach testowych zwykle oznacza, że są one sprawdzane w najlepszych możliwych warunkach. Jednak w normalnej eksploatacji uzyskanie najlepszych warunków pracy zwykle nie jest możliwe. Zmienność warunków pracy przyczynia się do pogarszania działania silników. Na przykład w zakładzie przemysłowym mogą występować obciążenia bezpośrednio wpływające na jakość energii elektrycznej, powodując asymetrię zasilania lub ewentualne wystąpienie harmonicznych. Każda z tych sytuacji może poważnie wpływać na działanie silnika. Ponadto obciążenie, któremu poddawany jest silnik, może nie być optymalne lub zgodne z oryginalnym przeznaczeniem silnika. Obciążenie może być zbyt duże, aby silnik mógł je prawidłowo obsłużyć, lub nadmierne wskutek niewłaściwego sterowania procesem. Pracę silnika może zakłócać nawet nadmierne tarcie wywołane przez ciało obce blokujące pompę lub wirnik wentylatora. Wykrywanie takich anomalii może być trudne i bardzo czasochłonne, utrudniając wyszukiwanie i usuwanie awarii.

Nowa metoda

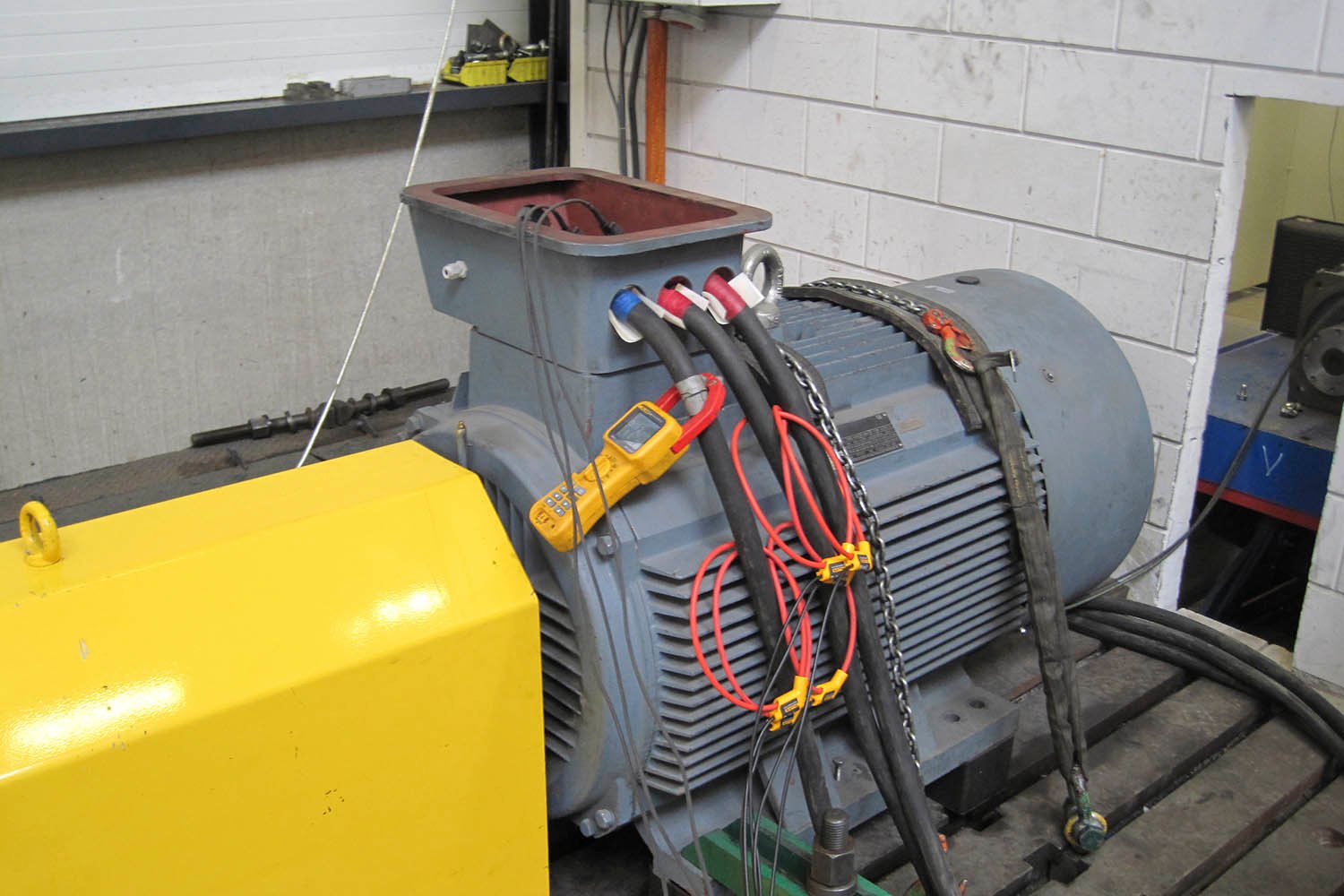

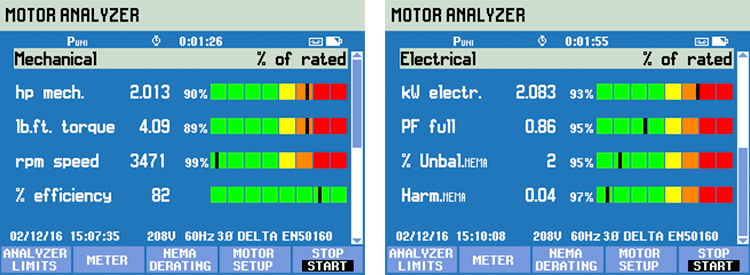

Analizator jakości zasilania i silników Fluke 438-II jest prostym w obsłudze i ekonomicznym rozwiązaniem do testowania sprawności silników, które eliminuje kosztowne przestoje i konieczność korzystania z zewnętrznych czujników mechanicznych. Analizator Fluke 438-II jest oparty na serii analizatorów jakości zasilania i energii elektrycznej Fluke 430-II. Zapewnia on pełne możliwości pomiaru jakości zasilania, jednocześnie mierząc parametry mechaniczne silników elektrycznych z rozruchem bezpośrednim. Przy użyciu danych z tabliczki znamionowej silnika (zgodnych z normą NEMA lub IEC) oraz wyników pomiarów zasilania trójfazowego analizator 438-II oblicza rzeczywiste parametry pracy silnika, w tym prędkość, moment obrotowy i sprawność, bez konieczności stosowania dodatkowych czujników momentu obrotowego i prędkości. Analizator 438-II oblicza bezpośrednio również współczynnik obniżenia mocy w stosunku do mocy znamionowej silnika w trybie roboczym.

Dane wymagane przez analizator Fluke 438-II do wykonania obliczeń, w tym moc znamionową w kW lub KM, znamionową wartość napięcia i natężenia prądu, częstotliwość znamionową, znamionową wartość cos φ (współczynnik mocy), znamionowy współczynnik serwisowy (SF) i typ konstrukcji silnika wg klasyfikacji NEMA lub IEC, wprowadza technik lub inżynier.

Zasada działania

Analizator Fluke 438-II wykonuje pomiary parametrów mechanicznych (prędkości obrotowej silnika, obciążenia, momentu obrotowego i sprawności) poprzez zastosowanie własnych algorytmów firmy Fluke do mierzonych sygnałów przebiegów elektrycznych. W algorytmach tych stosowana jest kombinacja modeli silnika indukcyjnego opartych na fizyce oraz modeli opartych na analizie danych. Nie wymagają one żadnych wstępnych pomiarów, które są zwykle potrzebne do oceny parametrów modelu silnika, takich jak na przykład rezystancja stojana. Prędkość silnika można oszacować na podstawie harmonicznych żłobka wirnika występujących w przebiegach prądu. Moment obrotowy wału silnika można uzyskać na podstawie wartości napięcia i natężenia prądu oraz poślizgu silnika indukcyjnego za pomocą znanych, choć skomplikowanych zależności fizycznych. Moc elektryczną mierzy się na podstawie przebiegów wejściowych natężenia prądu i napięcia. Po oszacowaniu wartości momentu obrotowego i prędkości oblicza się moc mechaniczną (lub obciążenie) z iloczynu tych dwóch wartości. Sprawność silnika oblicza się, dzieląc oszacowaną moc mechaniczną przez zmierzoną moc elektryczną. Firma Fluke przeprowadziła liczne testy silników z podłączonymi dynamometrami. Mierzono rzeczywiste wartości mocy elektrycznej, momentu obrotowego wału oraz prędkości silnika i porównywano je z wartościami podawanymi przez analizator 438-II w celu określenia poziomu dokładności wskazań.

Podsumowanie

Tradycyjne metody pomiaru parametrów pracy i sprawności silników elektrycznych są dobrze zdefiniowane, ale nie zawsze są one powszechnie stosowane. Jest to w znacznej mierze spowodowane kosztami przestojów związanych z wyłączaniem silników, a niekiedy całych systemów z eksploatacji w celu ich testowania. Analizator Fluke 438-II zapewnia bardzo użyteczne informacje, których uzyskanie było dotąd bardzo trudne i kosztowne. Ponadto analizator Fluke 438-II wykorzystuje swoje zaawansowane możliwości w zakresie analizy jakości energii elektrycznej do pomiaru jakości zasilania w systemie pracującym w rzeczywistych warunkach roboczych. Uproszczono wykonywanie kluczowych pomiarów sprawności silnika, eliminując konieczność stosowania zewnętrznych czujników momentu obrotowego i prędkości, co pozwala na analizowanie parametrów pracy większości procesów przemysłowych opartych na silnikach elektrycznych w czasie pracy tych silników. Zapewnia to technikom możliwość skrócenia czasu przestojów oraz monitorowania trendów zmian parametrów pracy silnika na przestrzeni czasu, co pozwala uzyskać lepszy ogólny obraz stanu technicznego i działania systemu. Trendy opisujące działanie systemu umożliwiają dostrzeżenie zmian wskazujących na zbliżającą się awarię silnika i konieczność jego wymiany, zanim dojdzie do awarii.