Il calore spesso è un sintomo iniziale di un possibile danno o malfunzionamento dell'apparecchiatura, il che lo rende un elemento importante da tenere sotto controllo nei programmi di manutenzione preventiva. L'utilizzo regolare della manutenzione preventiva tramite tecnologia a infrarossi per controllare la temperatura delle apparecchiature critiche consente di tenere traccia nel tempo delle condizioni operative e di identificare rapidamente misure insolite che richiedono ulteriori analisi.

Monitorando le prestazioni delle apparecchiature e pianificando la manutenzione quando è necessario, si può ridurre negli impianti la probabilità di interruzioni dell'attività non pianificate causate da guasti, ridurre i costi correlati alla manutenzione "reattiva" e alle riparazioni e aumentare la durata dei macchinari.

Ecco il trucco: per risparmiare veramente denaro, la manutenzione preventiva non deve creare sforzi di manutenzione supplementari. L'obiettivo è quello di spostare le risorse per la manutenzione dalle riparazioni di emergenza alle ispezioni pianificate delle apparecchiature critiche. Le ispezioni richiedono meno tempo delle riparazioni, soprattutto se eseguite con una termocamera.

In questo articolo viene illustrato il contenimento dei costi reso possibile dalla termografia e dalla manutenzione preventiva, vengono fornite linee guida per acquisire e analizzare correttamente i dati termografici e viene descritto il modo in cui integrare la termografia in un programma di manutenzione preventiva.

Ritorno sull'investimento e contenimento dei costi

Secondo gli studi del Federal Energy Management Program (FEMP), un programma di manutenzione preventiva efficiente può consentire un risparmio compreso tra il 30% e il 40%. Altre ricerche indipendenti mostrano che, in media, adottare un programma di manutenzione preventiva industriale consente un contenimento dei costi:

- Ritorno sull'investimento 10 volte

- Riduzione dei costi di manutenzione: Da 25 % a 30 %

- Eliminazione dei guasti: Da 70 % a 75 %

- Riduzione delle interruzioni dell'attività: Da 35 % a 45 %

- Aumento della produzione: Da 20 % a 25 %

Puoi condividere queste informazioni con il tuo supervisore o con i clienti. Per calcolare i risparmi di un impianto, procedi con la stima dei costi dei guasti non previsti delle apparecchiature. Includi quindi le risorse umane, il costo dei componenti e le perdite di fatturato di specifiche linee di produzione.

Sarebbe saggio per il responsabile della manutenzione tenere traccia della disponibilità dei macchinari, dei prodotti e della distribuzione dei costi di manutenzione e dei costi di manutenzione nel tempo. Questi numeri permetteranno di calcolare il ritorno sull'investimento termografico e di manutenzione.

Integrazione della termografia nella manutenzione preventiva

Le termocamere a infrarossi spesso sono il primo strumento di ispezione che un tecnico pensa di utilizzare nel proprio programma di manutenzione preventiva. Sono strumenti che permettono di misurare e confrontare rapidamente le tracce termiche di tutte le apparecchiature nel ciclo di ispezione, senza dover interrompere l'attività.

Se la temperatura è significativamente diversa rispetto alle misure precedenti, gli impianti possono quindi utilizzare altri tipi di test, come l'analisi delle vibrazioni e l'analisi di circuito del motore, gli ultrasuoni a propagazione aerea e l'analisi del lubrificante per indagare l'origine del problema e determinare le azioni successive.

Per risultati ottimali, integra tutte le tecnologie di manutenzione nello stesso sistema informatico affinché condividano gli stessi elenchi di apparecchiature, i dati storici, i report e gli ordini di lavoro. Una volta correlati i dati a infrarossi con i dati di altre tecnologie, le condizioni di funzionamento effettive di tutti i componenti vengono riportati in un unico documento.

Applicazioni

- Monitoraggio e misura delle temperature dei cuscinetti in motori di grandi dimensioni o altre apparecchiature con parti rotanti.

- Identificazione dei "punti caldi" nelle apparecchiature elettroniche.

- Identificazione delle perdite nei serbatoi a tenuta stagna.

- Individuazione dei guasti nell'isolamento delle condutture o in altri processi di isolamento.

- Individuazione delle terminazioni difettose in circuiti elettrici ad alta energia.

- Individuazione degli interruttori sovraccarichi nel quadro di alimentazione.

- Identificazione di fusibili al limite della corrente nominale.

- Identificazione di eventuali problemi negli interruttori elettrici.

- Acquisizione di misure delle temperature di processo.

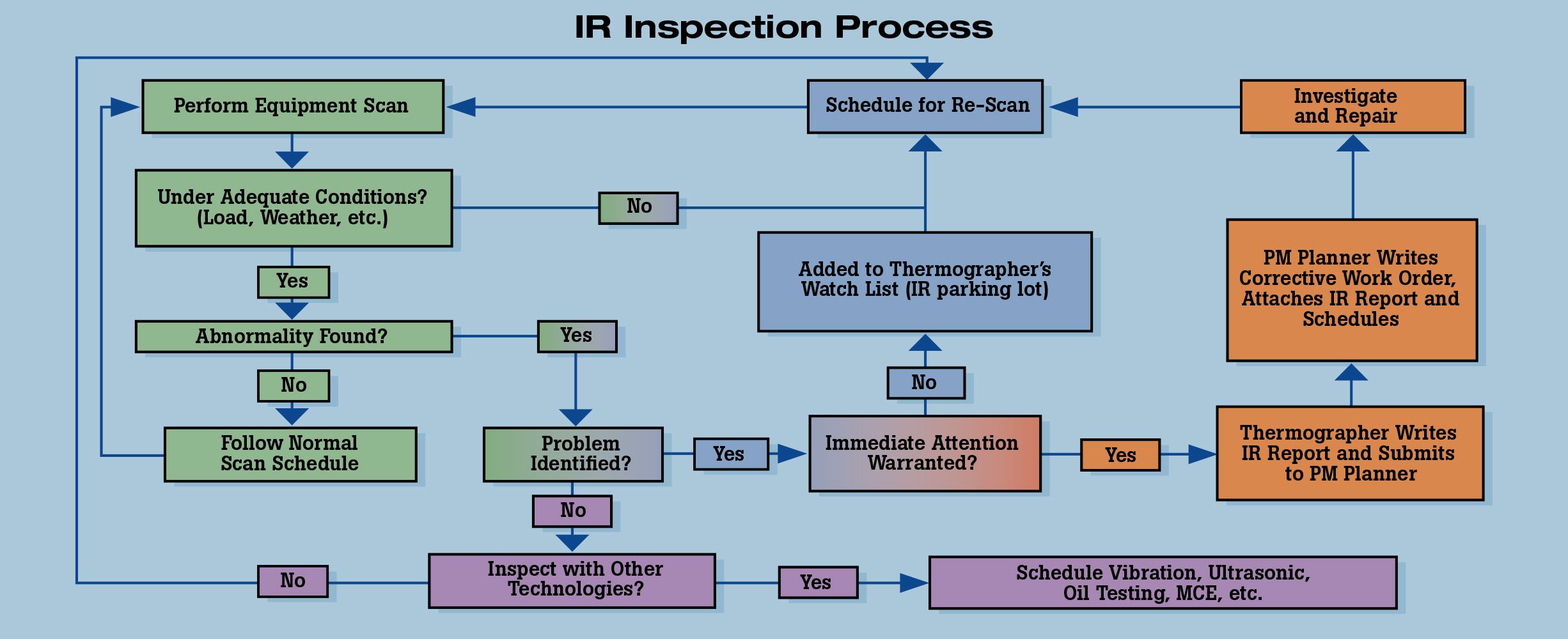

Processo di ispezione

- Utilizza gli elenchi esistenti delle apparecchiature presenti in un software di gestione della manutenzione o in un altro sistema di inventario.

- Elimina le voci che non sono adatte alla misurazione a infrarossi.

- Controlla i record relativi alla manutenzione e produzione. Dai priorità alle apparecchiature principali più esposte a guasti o che spesso sono causa intoppi nel processo produttivo.

- Usa un database o un foglio di lavoro per raggruppare i macchinari critici per area o per funzione, in modo da predisporre sessioni di ispezione di 2 o 3 ore.

- Usa la termocamera a infrarossi per acquisire immagini iniziali di ogni componente dell'apparecchiatura critica. Nota: per alcune parti del macchinario, potresti voler acquisire regolarmente più immagini termiche dei componenti chiave o dei sottosistemi.

- Scarica le immagini iniziali nel software e documenta il ciclo con descrizioni del luogo, note di ispezione, livelli di emissività, compensazione della temperatura riflessa e allarme, se necessario.

- Quando arriva il momento dell'ispezione successiva, se la termocamera supporta il caricamento di file, carica le immagini delle ispezioni precedenti nella termocamera e segui le richieste sullo schermo.

Linee guida per le misure

Per acquisire immagini termiche ottimali, attenersi alle seguenti procedure:

- Verificare che il sistema bersaglio funzioni con un carico minimo del 40% (carichi più leggeri non producono molto calore, rendendo difficile l'individuazione di problemi).

- Avvicinarsi al bersaglio e non "acquisire" immagini attraverso le porte, in particolare quelle di vetro. Se le procedure di sicurezza lo consentono, gli alloggiamenti elettrici devono essere aperti oppure occorre utilizzare finestre o aperture a infrarossi.

- Tenere conto del vento e delle correnti d'aria. Queste potenti forze convettive raffreddano i punti caldi anomali, spesso al di sotto della soglia di rilevamento.

- Considerare temperatura ambiente, in particolare quando si lavora all'esterno. Nei climi caldi, il sole può riscaldare l'apparecchiatura mentre il freddo può mascherare l'effetto del surriscaldamento dei componenti.

- Non tutti i problemi sono "scottanti". Fusibili bruciati e una limitazione del flusso nei sistemi di raffreddamento sono solo due esempi di situazioni in cui un problema è indicato da tracce termiche più fredde del normale. In altri casi, un componente freddo è anomalo a causa della corrente che viene drenata dalla connessione ad elevata resistenza. Gli operatori di termografia devono capire come funziona la macchina e a cosa fanno riferimento le tracce termiche di calore.

- Verificare la presenza di sorgenti di radiazioni a infrarossi riflesse. Gli oggetti che hanno superfici lucide riflettenti e sono emittenti riflettono l'energia infrarossa degli oggetti circostanti, inclusa quella del sole. Ciò può interferire con la misurazione della temperatura dell'oggetto e con l'acquisizione delle immagini.

- I metalli non verniciati sono difficili da misurare. Per migliorare la precisione e la ripetibilità delle misurazioni, utilizzare bersagli "apposti", generalmente nastro adesivo, nastro elettrico o punti verniciati su tali componenti.

- Accumulare temperature numeriche e immagini termiche per facilitare l'analisi dei dati a lungo termine. Le tendenze termiche mostreranno i punti da analizzare ulteriormente e le aree in cui eseguire ispezioni meno frequenti.

- Dopo aver creato un database di immagini iniziali, associare a ognuna una temperatura di allarme. Caricare la versione più recente nella termocamera prima di ogni ispezione. Se l'allarme scompare quando si esegue la nuova misurazione, ciò indica che è necessario esaminare una significativa variazione termica.

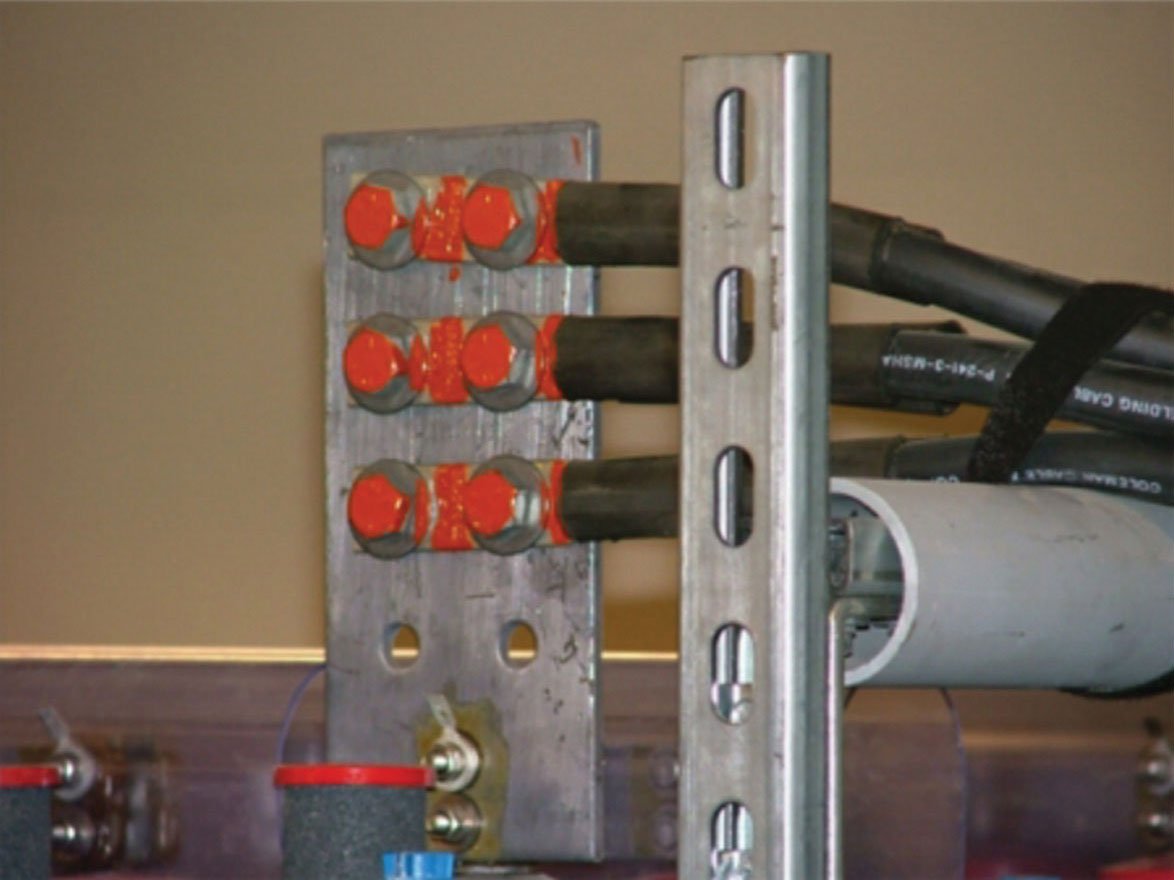

Con le condizioni appropriate, tra cui l'accesso diretto e i carichi normali, spesso i problemi come questo connettore ad alta resistenza possono essere individuati facilmente.

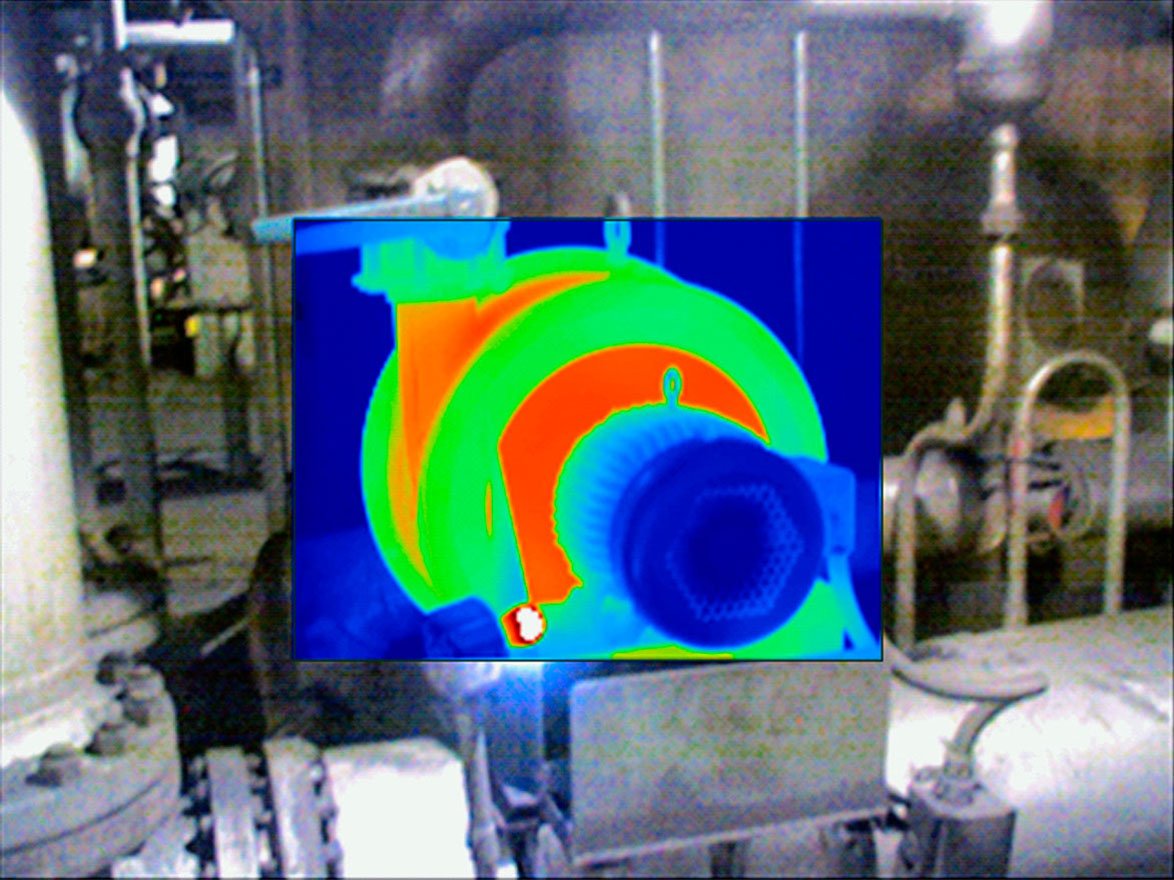

Il cuscinetto superiore del motore presenta un guasto che provoca il surriscaldamento dell'intero motore. (Foto per gentile concessione di Greg McIntosh, Snell Infrared Canada)

Ispezione dei cuscinetti del motore

Il controllo dei cuscinetti del motore è un esempio calzante. È consigliabile cominciare la verifica con un motore appena messo in funzione e lubrificato, acquisendo un'immagine dell'alloggiamento dei cuscinetti mentre il motore è in funzione. Tale immagine costituirà un parametro di riferimento.

Man mano che il motore e la lubrificazione invecchiano, i cuscinetti si usurano e la maggiore frizione, producendo calore, provoca il surriscaldamento dell'alloggiamento. Acquisisci ulteriori immagini termiche a intervalli regolari, confrontandole con quelle iniziali per analizzare le condizioni del motore.

Quando le immagini termiche indicano un surriscaldamento, effettua un ordine di manutenzione per sostituire o lubrificare l'alloggiamento del cuscinetto per ridurre o eliminare i rischi di costosi guasti al motore.

Individuazione di perdite dalle guarnizioni e sigillature

Con le termocamere, basta uno "scatto" per individuare perdite dalle guarnizioni. La maggior parte delle perdite si sviluppano all'interno delle guarnizioni o delle sigillature, oppure intorno ad esse. Meno frequentemente, la corrosione può causare un indebolimento e la conseguente rottura del recipiente.

In entrambi i casi, una termocamera a infrarossi è in grado di diagnosticare il problema. Per individuare la guarnizione o la sigillatura in cui si verificano le perdite, effettuare la scansione con la termocamera lungo la sigillatura stessa, verificandone eventuali variazioni termiche. Una variazione importante di temperatura lungo la sigillatura o la guarnizione indica una riduzione di caldo o freddo, di conseguenza un sintomo di errore.