Cosa cercare e come migliorare i tempi di attività

I motori sono usati in tutti gli ambienti industriali e sono sempre più complessi, rendendo più difficili le operazioni volte a mantenerne le prestazioni ottimali. È importante ricordare che le cause dei problemi alla trasmissione e ai motori non sono limitate a un unico dominio di competenza. I guasti dei motori possono essere dovuti a problemi sia meccanici sia elettrici. Le giuste conoscenze possono fare la differenza, evitando costosi tempi di inattività e favorendo un utilizzo migliore delle risorse.

L'isolamento degli avvolgimenti e l'usura dei cuscinetti sono le due cause più comuni di guasti ai motori, ma tali condizioni possono verificarsi per diversi motivi. Questo articolo spiega come individuare le 13 cause più comuni di anomalie nell'isolamento degli avvolgimenti e di guasto ai cuscinetti in anticipo.

Power quality

1

Tensione transitoria

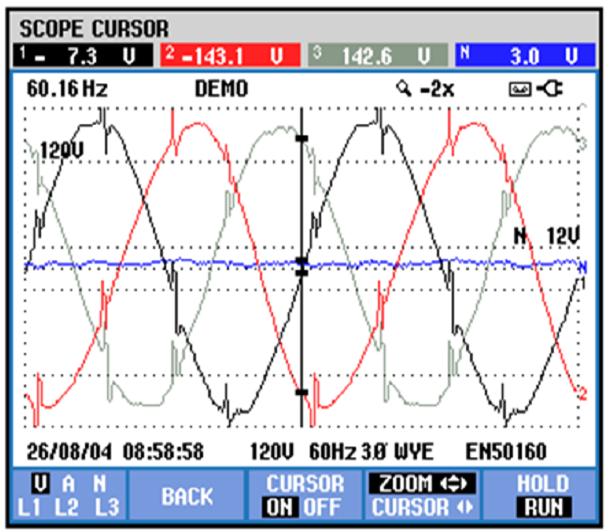

Le tensioni transitorie possono provenire da diverse fonti all'interno o all'esterno dell'impianto. L'accensione o lo spegnimento di carichi adiacenti, i sistemi con condensatori di correzione del fattore di potenza o anche fenomeni meteorologici distanti possono generare tensioni transitorie nei sistemi di distribuzione. Questi transitori, che variano in ampiezza e frequenza, possono causare erosione o rottura dell'isolamento degli avvolgimenti del motore. Individuarne la fonte può essere difficile a causa della rarità delle occorrenze e del fatto che i sintomi possono manifestarsi in modi diversi. Ad esempio, un transitorio può comparire sui cavi di comando senza necessariamente causare danni diretti alle apparecchiature, pur interrompendo le operazioni.

Impatto: difetti nell'isolamento degli avvolgimenti del motore possono causare guasti prematuri al motore e tempi di inattività non programmati

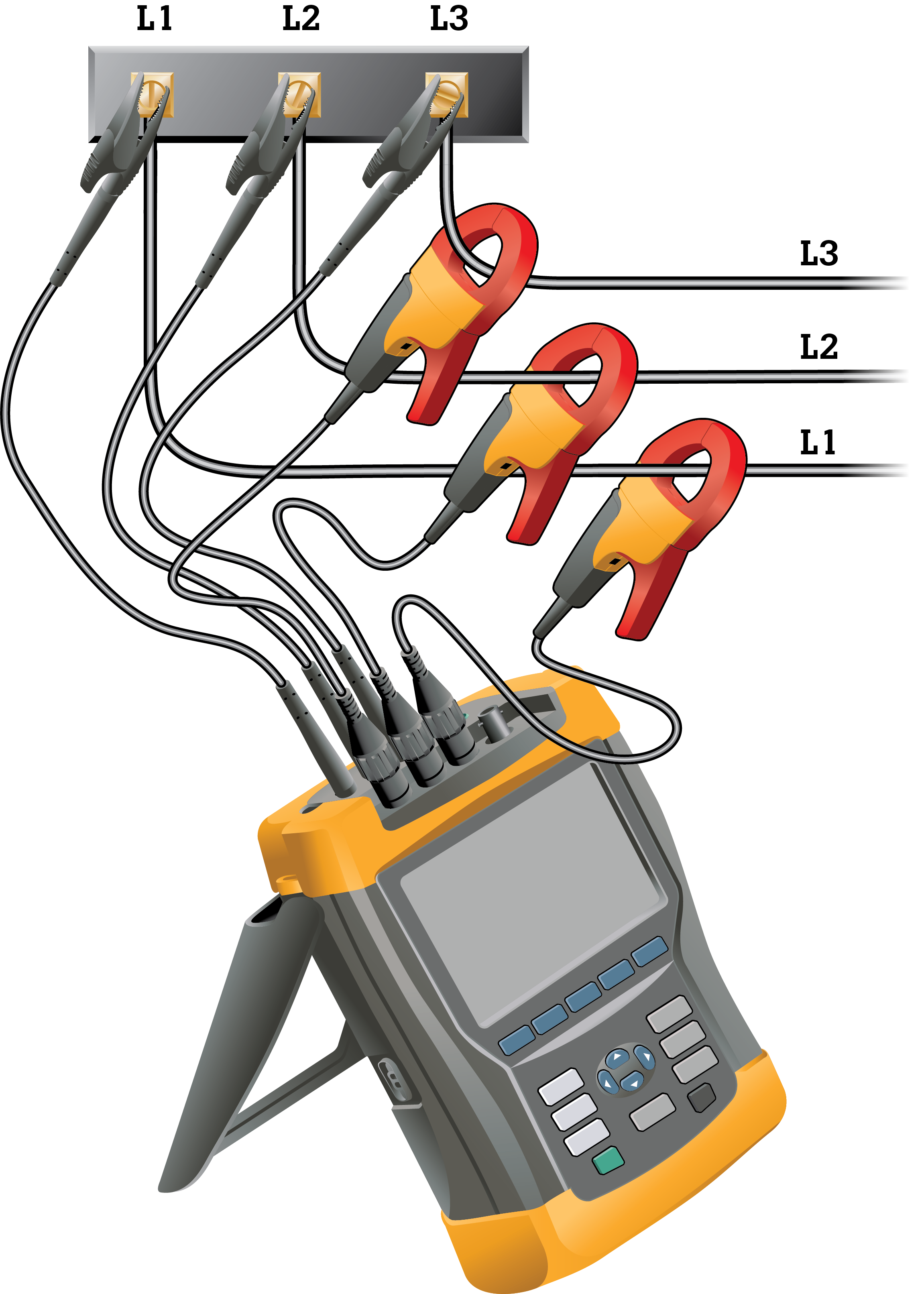

Strumentazione per misurazione e diagnostica: analizzatore di rete trifase Fluke 435-II

Criticità: elevata

2

Squilibrio di tensione

Detto in parole povere, le armoniche sono tutte le fonti indesiderate di tensione c.a. ad alta frequenza o di corrente che alimenta gli avvolgimenti del motore. Questa energia in eccesso non è utilizzata per far girare l'albero motore ma circola negli avvolgimenti e contribuisce a disperdere l'energia internamente. Queste perdite si dissipano sotto forma di calore, che nel tempo deteriora la capacità di isolamento degli avvolgimenti. Qualche distorsione armonica è normale poiché le armoniche sono generate dalle parti di sistema che gestiscono carichi elettronici. Per individuare la distorsione armonica, utilizzate un analizzatore di rete per monitorare i livelli di corrente e le temperature dei trasformatori, accertandovi che non siano sottoposti a eccessive sollecitazioni. Ogni armonica ha un diverso livello accettabile di distorsione, definito da norme come IEEE 519-1992.

Impatto: la riduzione nell'efficienza dei motori causa aumenti nelle temperature operative e fa aumentare i costi

Strumentazione per misurazione e diagnostica: analizzatore di rete trifase Fluke 435-II

Criticità: media

3

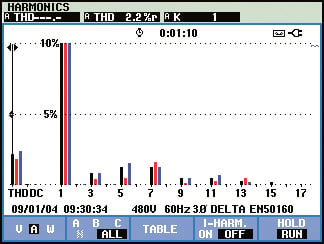

Distorsione armonica

Detto in parole povere, le armoniche sono tutte le fonti indesiderate di tensione c.a. ad alta frequenza o di corrente che alimenta gli avvolgimenti del motore. Questa energia in eccesso non è utilizzata per far girare l'albero motore ma circola negli avvolgimenti e contribuisce a disperdere l'energia internamente. Queste perdite si dissipano sotto forma di calore, che nel tempo deteriora la capacità di isolamento degli avvolgimenti. Qualche distorsione armonica è normale poiché le armoniche sono generate dalle parti di sistema che gestiscono carichi elettronici. Per individuare la distorsione armonica, utilizzate un analizzatore di rete per monitorare i livelli di corrente e le temperature dei trasformatori, accertandovi che non siano sottoposti a eccessive sollecitazioni. Ogni armonica ha un diverso livello accettabile di distorsione, definito da norme come IEEE 519-1992.

Impatto: la riduzione nell'efficienza dei motori causa aumenti nelle temperature operative e fa aumentare i costi

Strumentazione per misurazione e diagnostica: analizzatore di rete trifase Fluke 435-II

Criticità: media

Trasmissioni a frequenza variabile

4

Riflessioni sulla trasmissione dei segnali PWM in uscita

Le trasmissioni a frequenza variabile impiegano una tecnica con modulazione d'ampiezza di impulso (PWM) per controllare la tensione di uscita e la frequenza di un motore. Le riflessioni sono generate in presenza di mancata corrispondenza di impedenza tra sorgente e carico, che a sua volta è il risultato di installazioni non corrette, selezione dei componenti errata o attrezzature che presentano un certo degrado nel tempo. In un circuito di azionamento del motore, il picco della riflessione può essere alto come il livello del bus c.c.

Impatto: difetti nell'isolamento degli avvolgimenti del motore possono causare tempi di inattività non programmati

Strumentazione per misurazione e diagnostica: oscilloscopio a 4 canali Fluke 190-204 ScopeMeter® con elevata velocità di campionamento.

Criticità: elevata

5

Corrente Sigma

Le correnti Sigma sono sostanzialmente correnti vaganti che circolano in un sistema. Le correnti Sigma si creano a seguito della frequenza del segnale, del livello di tensione, della capacità e dell'induttanza nei conduttori. Queste correnti di circolazione possono farsi strada attraverso i sistemi di messa a terra causando scatti o calore in eccesso negli avvolgimenti. Una corrente Sigma può trovarsi nel cablaggio del motore ed è la somma della corrente delle tre fasi in un punto qualsiasi nel tempo. In una situazione ideale, la somma delle tre correnti dovrebbe essere uguale a zero. In altre parole, la corrente di ritorno dalla trasmissione dovrebbe essere uguale alla corrente alla trasmissione. La corrente Sigma può anche essere intesa come un segnale asimmetrico in conduttori multipli che può causare l'accoppiamento capacitivo delle correnti nel conduttore di massa.

Impatto: scatti imprevisti del circuito a causa di flussi di corrente nella terra di protezione

Strumentazione per misurazione e diagnostica: oscilloscopio palmare isolato a 4 canali Fluke 190-204 ScopeMeter con pinza amperometrica a banda larga (10 kHz) (Fluke i400S o simili).

Criticità: bassa

6

Sovraccarichi operativi

Il sovraccarico nel motore si verifica quando un motore è sottoposto a un carico eccessivo. I sintomi principali che accompagnano il sovraccarico del motore sono un assorbimento eccessivo di corrente, un valore di coppia insufficiente e il surriscaldamento. L'eccesso di calore nel motore è una delle principali cause di guasto al motore. In caso di sovraccarico, i singoli componenti del motore come cuscinetti, avvolgimenti del motore e altri componenti possono operare correttamente, ma il motore continua a riscaldarsi. Per questo motivo, può essere indicato iniziare la ricerca guasti verificando se sono presenti sovraccarichi nel motore. Dato che il 30% dei guasti al motore sono causati da sovraccarichi, è importante comprendere come misurarli e identificarli.

Impatto: usura prematura dei componenti elettrici o meccanici del motore, che causa a sua volta guasti prematuri

Strumentazione per misurazione e diagnostica: multimetro digitale Fluke 289

Criticità: elevata

Cause meccaniche

7

Disallineamento

Quando si verifica un disallineamento, l'albero motore non è allineato al carico o il componente che collega il motore al carico non è allineato. Molti professionisti ritengono che un giunto flessibile elimina e compensa il disallineamento, ma l'accoppiamento flessibile protegge solo l'accoppiamento dai disallineamenti. Anche con un giunto flessibile, un disallineamento dell'albero trasmetterà forze cicliche dannose lungo l'albero e nel motore, portando a eccessiva usura del motore e aumentando il carico meccanico apparente. Inoltre, il disallineamento può alimentare le vibrazioni sia nel carico sia nell'albero motore. Esistono diversi tipi di disallineamento:

- Disallineamento angolare: gli assi degli alberi si intersecano ma non sono paralleli

- Disallineamento parallelo: gli assi degli alberi sono paralleli ma non concentrici

- Disallineamento composto: una combinazione tra disallineamento parallelo e angolare. (Nota: quasi tutti i disallineamenti sono di tipo composto, ma gli esperti parlano due tipi distinti perché è più facile correggere l'errore concependolo come due tipi separati di disallineamento, angolare e parallelo.)

Impatto: usura prematura dei componenti di trasmissione meccanici, che a sua volta causa guasti prematuri

Strumentazione per misurazione e diagnostica: strumento laser di allineamento degli alberi Fluke 830

Criticità: elevata

8

Sbilanciamento dell'albero

Lo sbilanciamento è la condizione di un componente rotante in cui il centro della massa non si trova sull'asse di rotazione. In altri termini, è presente un disequilibrio nel peso da qualche parte sul rotore. Anche se non si può mai eliminare completamente uno sbilanciamento del motore, è possibile identificare quando il motore opera al di fuori della gamma normale e agire per correggere il problema. Lo sbilanciamento può essere causato da numerosi fattori, tra cui:

- Accumulo di sporcizia

- Pesi non bilanciati

- Variazioni nel processo produttivo

- Massa irregolare negli avvolgimenti del motore e altri fattori legati all'usura.

Un analizzatore o tester per vibrazioni, detto anche vibrometro, può aiutarvi a individuare l'eventuale sbilanciamento di una macchina rotante.

Impatto: usura prematura dei componenti di trasmissione meccanici, che a sua volta causa guasti prematuri

Strumentazione per misurazione e diagnostica: tester per vibrazioni Fluke 810

Criticità: elevata

9

Allentamento dell'albero

Un allentamento si verifica quando vi è un eccessivo gioco tra le parti. Può presentarsi in diversi posti:

- L'allentamento da rotazione è causato da un gioco eccessivo tra gli elementi rotanti e fissi della macchina, come in un cuscinetto.

- L'allentamento non da rotazione si verifica tra due parti normalmente fisse, come un piede e le fondamenta, o l'involucro di un cuscinetto e un macchinario.

Come per tutte le altre fonti di vibrazione, è importante sapere come identificare l'allentamento e risolvere il problema per ridurre gli sprechi. Un analizzatore o tester per vibrazioni aiuta a individuare l'eventuale allentamento di una macchina rotante.

Impatto: accelerazione nell'usura dei componenti rotanti, che a sua volta causa guasti meccanici

Strumentazione per misurazione e diagnostica: tester per vibrazioni Fluke 810

Criticità: elevata

10

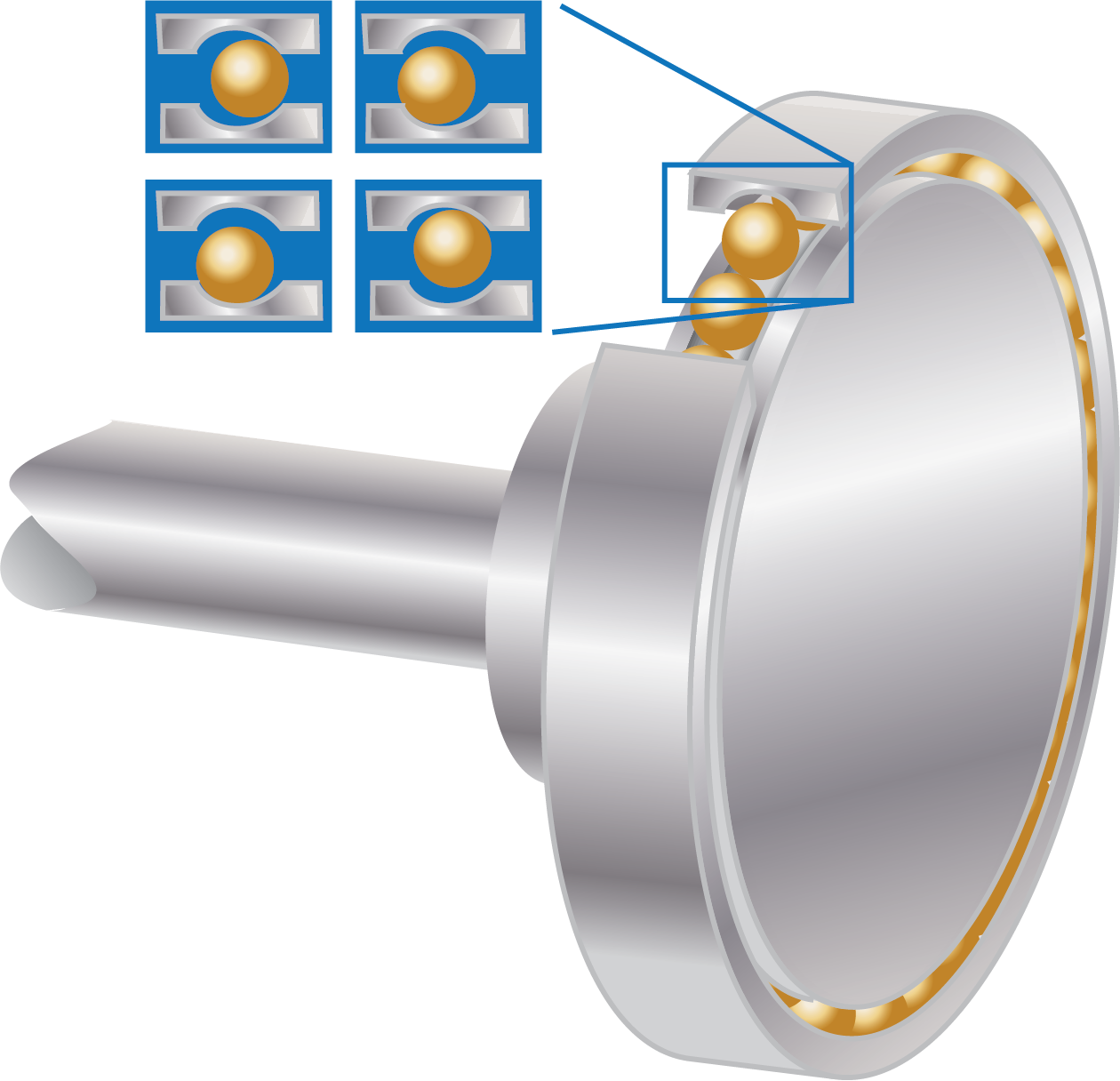

Usura dei cuscinetti

Un cuscinetto danneggiato causa maggiore resistenza, emette più calore e ha un'efficienza ridotta a causa di problemi meccanici, di lubrificazione o di usura. Il guasto al cuscinetto può essere causato da diversi fattori:

- Un carico maggiore rispetto a quello previsto

- Lubrificazione inadeguata o non corretta

- Tenuta inefficace del cuscinetto

- Disallineamento dell'albero

- Montaggio non corretto

- Normale usura

- Tensioni indotte nell'albero

Una volta verificatosi il guasto al cuscinetto, si viene a creare un effetto a cascata che contribuisce ai guasti al motore. Il 13% dei guasti al motore sono causati da cuscinetti danneggiati e più del 60% del guasti meccanici di uno stabilimento sono causati da usura dei cuscinetti; per questo è importante imparare a risolvere questo potenziale problema.

Impatto: accelerazione nell'usura dei componenti rotanti, che a sua volta causa guasti ai cuscinetti

Strumentazione per misurazione e diagnostica: tester per vibrazioni Fluke 810

Criticità: elevata

Fattori di installazione errata

11

Instabilità

L'instabilità si verifica quando i piedini di montaggio di un motore o componente non sono posizionati in modo omogeneo o la superficie di montaggio su cui i piedini poggiano non è a livello. Questa condizione può creare una situazione problematica in cui il serraggio delle viti di fissaggio dei piedini introduce ulteriori difficoltà e disallineamenti. L'instabilità spesso si manifesta tra due viti di fissaggio disposte in diagonale, in maniera simile al modo in cui una sedia o un tavolo non a livello tende ad oscillare in diagonale. Esistono due tipi di instabilità:

- Instabilità parallela: si verifica quando uno dei piedini di montaggio è più alto rispetto agli altri tre

- Instabilità angolare: si verifica quando uno dei piedini di montaggio non è in posizione parallela o a livello rispetto alla superficie di montaggio.

In entrambi i casi, l'instabilità può essere provocata da irregolarità nel montaggio dei piedini della macchina o della base su cui poggiano. In ogni caso, qualsiasi condizione di instabilità deve essere indagata e risolta prima di ottenere il corretto allineamento dell'albero. Uno strumento laser di allineamento può determinare se vi sia o meno un'instabilità in una particolare macchina rotante.

Impatto: disallineamento nei componenti meccanici di trasmissione

Strumentazione per misurazione e diagnostica: strumento laser di allineamento degli alberi Fluke 830

Criticità: media

12

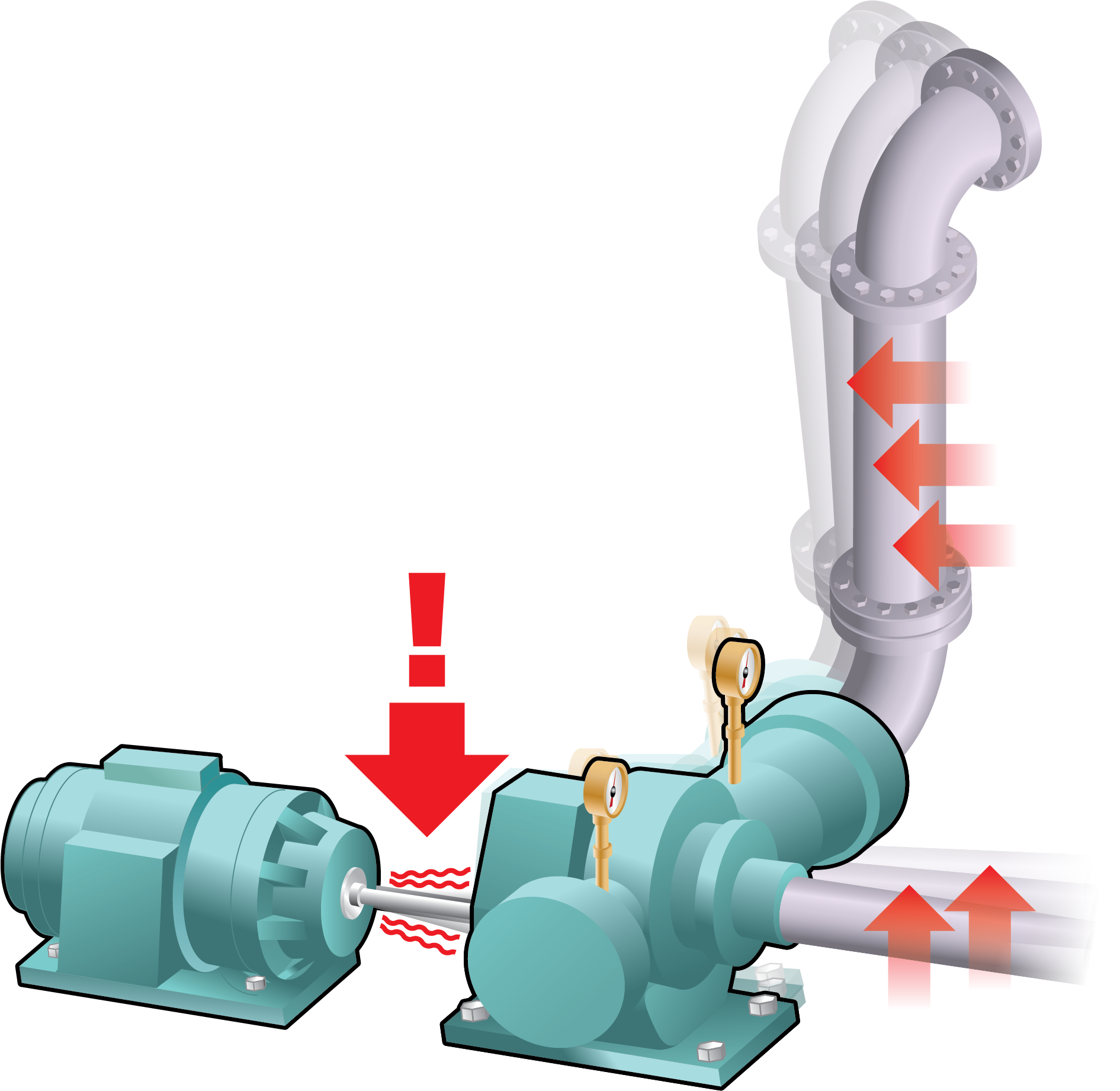

Stress alle tubazioni

Lo stress alle tubazioni si riferisce alla condizione in cui nuove sollecitazioni, pressioni e forze che agiscono sul resto delle attrezzature e infrastrutture si trasferisce sul motore e alla trasmissione determinando un disallineamento. L'esempio più comune di questo problema si ha nelle più semplici combinazioni motore/pompa, in cui viene applicata una pressione sulle tubazioni, ad esempio:

- Spostamento nella base

- Valvola o altro componente di recente installazione

- Un oggetto che colpisce, piega o preme sulla tubazione

- Gancio o materiali di montaggio a parete della tubazione danneggiati o mancanti

Tali forze possono applicare una pressione angolare o di spostamento sulla pompa, che a sua volta fa sì che l'albero del motore/pompa sia disallineato. Per questo motivo è importante controllare l'allineamento della macchina regolarmente e non solo al momento dell'installazione: l'allineamento di precisione è una condizione temporanea che può cambiare nel tempo.

Impatto: disallineamento dell'albero e conseguente stress sui componenti rotanti, che causa guasti prematuri.

Strumentazione per misurazione e diagnostica: strumento laser di allineamento degli alberi Fluke 830

Criticità: bassa

13

Tensione dell'albero

Quando la tensione dell'albero motore supera la capacità isolante della pasta per cuscinetti, possono verificarsi scariche elettriche verso il cuscinetto esterno, provocando corrosioni e scanalature nelle piste del cuscinetto. I primi segni di questo problema sono il rumore e il surriscaldamento, quando il cuscinetto inizia a perdere la forma originale e frammenti di metallo si mischiano con la pasta e aumentano l'attrito. Questo può causare la distruzione del cuscinetto nel giro di pochi mesi di funzionamento del motore. I guasti dei cuscinetti prevedono costi elevati sia in termini di riparazione del motore sia di periodi di inattività, pertanto contribuire a evitare questo problema misurando la tensione dell'albero e del cuscinetto è un importante passo nella diagnosi. La tensione dell'albero è presente solo quando il motore è alimentato e in rotazione. La sonda in fibra di carbonio, disponibile come accessorio, vi consente di misurare la tensione dell'albero mentre il motore è in rotazione.

Impatto: degli archi sulla superficie del cuscinetto formano corrosione e scanalature, causando vibrazioni eccessive e guasti al cuscinetto

Strumentazione per misurazione e diagnostica: oscilloscopio palmare isolato a 4 canali Fluke-190-204 ScopeMeter con sonda di tensione AEGIS in fibra di carbonio.

Criticità: elevata

Quattro strategie per il successo

I sistemi di controllo dei motori sono utilizzati nei processi più critici degli impianti di produzione. Le anomalie nelle apparecchiature possono comportare elevate perdite economiche sia in termini di necessità di sostituire motore o parti guaste, sia in termini di tempi di inattività per i sistemi alimentati dal motore. Dotare ingegneri e tecnici con le giuste conoscenze, dare priorità ai carichi di lavoro e gestire la manutenzione preventiva per monitorare le apparecchiature e risolvere problemi intermittenti o sfuggenti vi permetterà di evitare le anomalie dovute alla normale usura del sistema e ridurre i costi legati all'inattività.

Ci sono quattro principali strategie che potete intraprendere per ripristinare o evitare i guasti prematuri nei motori e nei componenti rotanti:

- Documentare le condizioni operative, le specifiche delle macchine e gli intervalli di tolleranza nelle prestazioni.

- Acquisire e documentare le misurazioni critiche all'installazione, prima e dopo gli interventi di manutenzione e su base regolare.

- Acquisire e documentare le misurazioni critiche all'installazione, prima e dopo gli interventi di manutenzione e su base regolare.

- Appuntare in un grafico le misurazioni individuali per identificare la tendenza di base. Qualsiasi cambiamento nelle tendenze che causi modifiche di entità pari a +/- 10%-20% (o qualsiasi altra percentuale stabilita in base alle vostre prestazioni di sistema o criticità) deve essere esaminato per comprenderne la causa alla radice.