Pour un grand nombre d’usines, ces tuyaux sont l’épicentre du succès ou de l’échec. Lorsque ces tuyaux d’air comprimé sont en bon état, l’équipement qu’ils alimentent fonctionne également comme prévu. Mais lorsqu’ils sont endommagés, les résultats peuvent s’avérer préjudiciables.

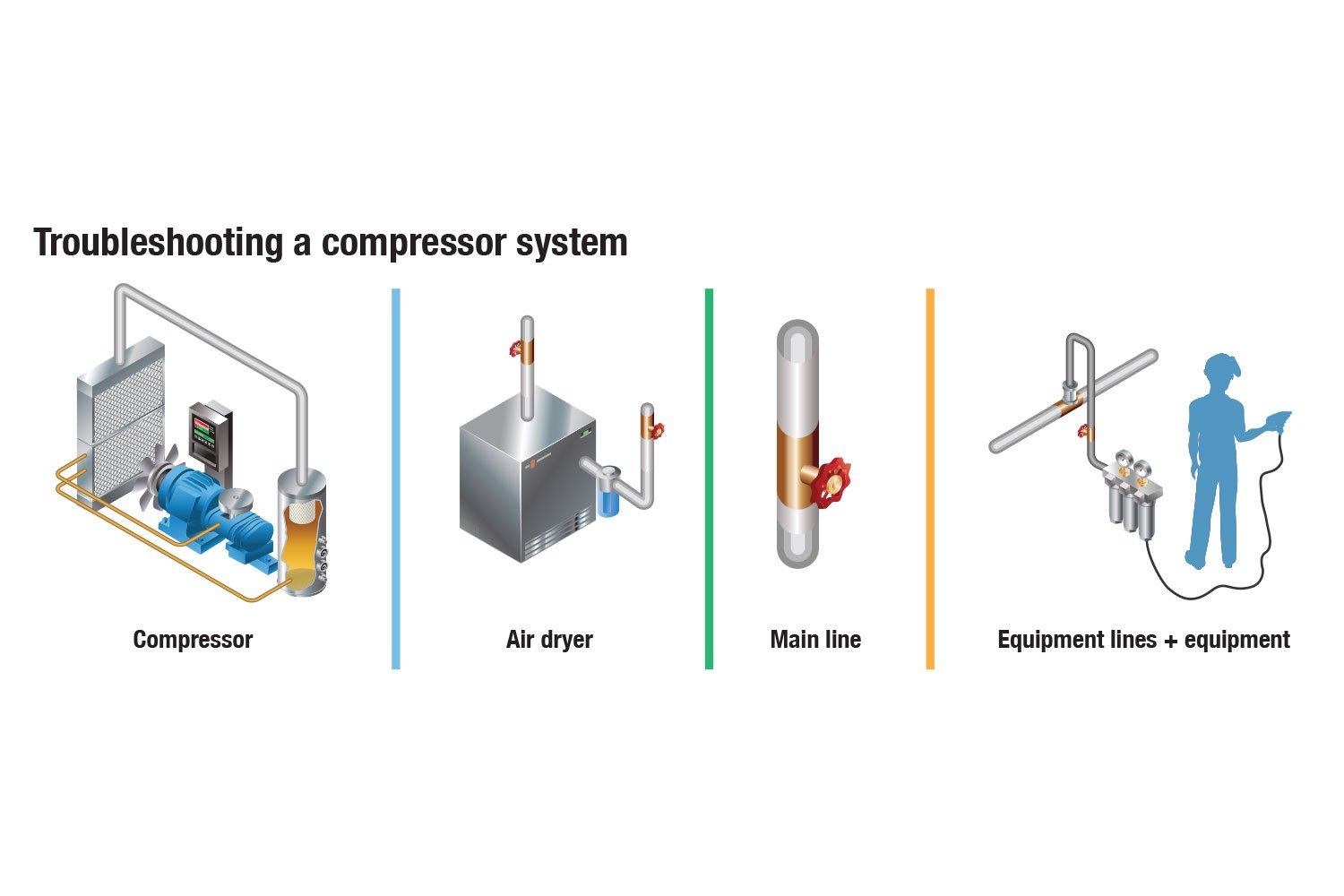

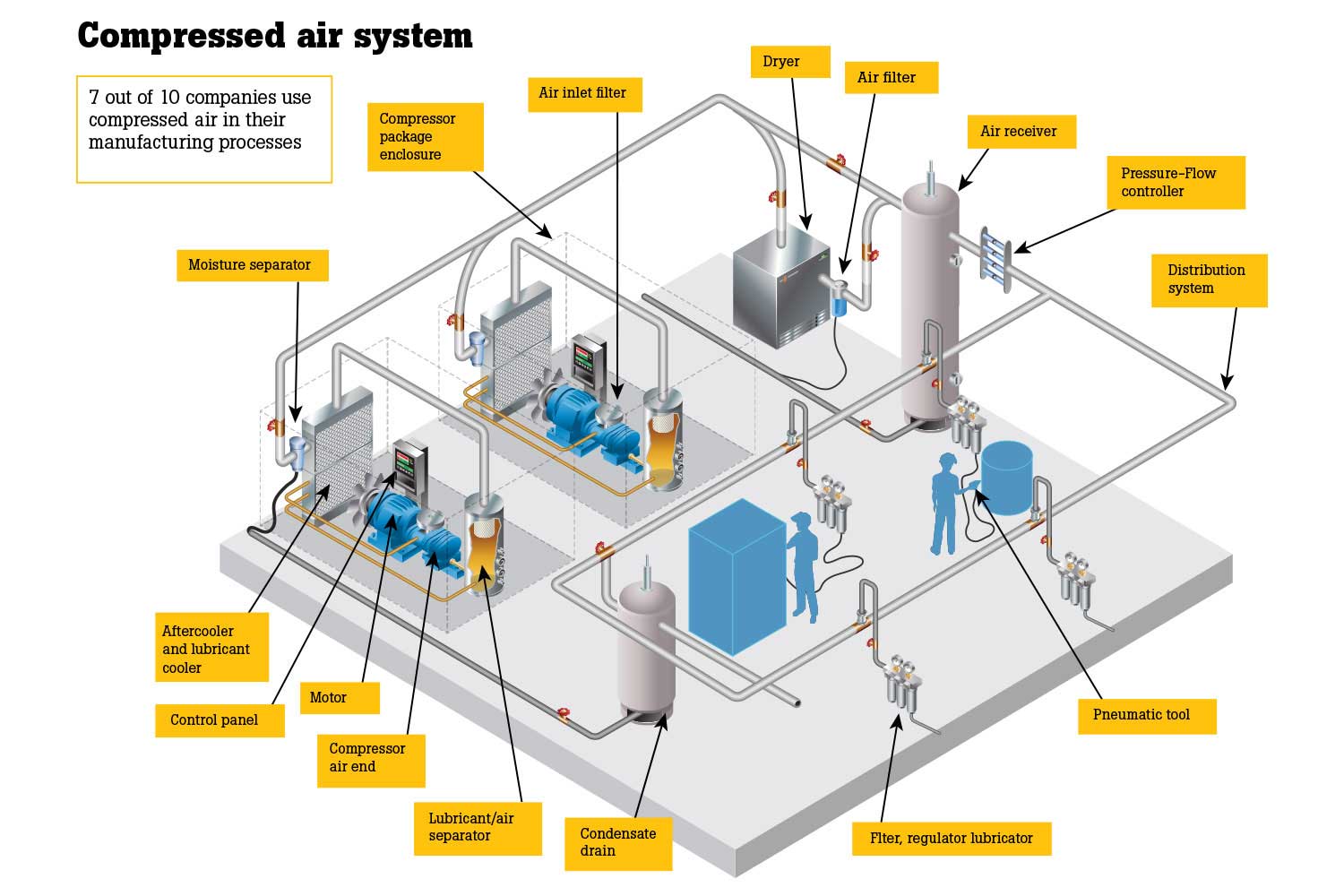

Dans une grande usine, un système de compresseurs peut s’étendre sur des dizaines ou centaines de mètres, entrer, traverser et sortir de différents systèmes opérationnels. Des problèmes peuvent survenir au niveau de n’importe quel tuyau d’air comprimé du système, notamment dans le compresseur, le séchoir à air, le tuyau principal ou les tuyaux des équipements. Les fuites sont la première cause de dégradation des performances dans les systèmes de compresseurs. Les fuites réduisent le débit d’air dans les tuyaux et empêchent la distribution de la pression d’air adéquate pour le bon fonctionnement des équipements. La solution est simple : trouver et réparer les fuites. Mais comment procéder ?

Il est facile de détecter les fuites d’air comprimé dès lors que vous pouvez les entendre. Mais comme la plupart des personnes ne parviennent pas à entendre des fuites d’air dans un environnement parfaitement calme, elles ne font pas mieux dans l’environnement bruyant d’une usine de fabrication. Et même si vous pensez entendre une fuite, vous devez la contrôler, et par conséquent pouvoir y accéder. Encore une fois, cette opération est toujours délicate dans un environnement industriel en pleine activité, avec des équipements qui se déplacent et des tuyaux d’air comprimé qui peuvent être accrochés à plus de 15 m de haut.

La méthode archaïque qui consiste à utiliser de l’eau savonneuse pour détecter et contrôler les fuites dans les tuyaux d’air comprimé est inefficace et inappropriée aux dimensions et à l’importance des tuyaux d’air comprimé dans une usine de fabrication. La détection de fuites d’air comprimé a évolué de la production de bulles vers les écrans numériques. La numérisation n’a pas seulement permis d’augmenter le chiffre d’affaires en améliorant le processus de fabrication. Elle réduit la quantité de déchets et est donc également source d’économies.

Une approche plus globale de résolution des problèmes des systèmes de compresseurs utilise la numérisation, à partir d’un outil qui visualise les sons. L’inspection du système depuis le sol s’avère efficace ET productive pour les installations de toutes tailles. Elle est efficace parce que vous n’avez plus besoin de résoudre les problèmes de composants individuels du système pendant les temps d’arrêt et productive parce que la sensibilité des capteurs permet de détecter des fuites de toutes tailles, même situées dans des endroits peu accessibles. Sans parler de la sécurité, car vous n’avez plus besoin de gérer l’eau savonneuse glissante.

Fonctionnement

L’utilisation d’une caméra acoustique ultrasonore dotée d’une série de microphones ultrasensibles aux fréquences comprises entre 2 et 52 kHz pour disposer d’une vue complète permet aux équipes de maintenance de localiser rapidement et précisément les fuites d’air, de gaz et de vide dans les systèmes d ‘air comprimé, même dans les environnements les plus bruyants. Elle est tellement facile à utiliser que George Washington en personne y arriverait en moins de cinq minutes.

- Visualisez le système sur le grand écran tactile LCD de 7 pouces

- Suivez le chemin du système en recherchant les fuites

- Isolez la fréquence acoustique de la fuite pour filtrer le fort bruit ambiant

- Réparez la fuite

- Confirmez que la réparation est efficace à l’aide de la caméra acoustique ultrasonore

Une seule journée suffit pour contrôler l’ensemble de votre système et identifier toutes les fuites qu’il contient. Et ensuite ? Il est possible que vous ne disposiez pas des ressources nécessaires pour réparer toutes ces fuites. Heureusement, la caméra acoustique ultrasonore est pourvue d’un logiciel puissant qui vous aide à localiser les fuites dans le système, mais qui vous permet également d’ajouter des annotations à l’écran, de quantifier les fuites (leur importance) et de créer facilement des rapports.

- Grâce à l'étiquetage des ressources, les autres personnes connaissent l’emplacement de la fuite.

- Les annotations à l’écran permettent d'ajouter le contexte et des informations à d’autres personnes.

- La quantification des fuites évalue la taille de la fuite afin de vous aider à déterminer les fuites à traiter en premier.

- Il est possible d’ajouter une image de la fuite, les étiquettes des ressources, une annotation, la taille de la fuite et d’autres éléments aux rapports, comme par exemple le coût associé à cette fuite si elle n’est pas réparée. Le rapport est formalisé de manière professionnelle afin de pouvoir être partagé notamment avec les équipes de maintenance.

La numérisation des usines est historiquement liée au processus de fabrication. La possibilité de définir précisément la conception et les spécifications des matériaux a permis d’améliorer la qualité de la production en un temps record. À l’heure actuelle, les usines mettent en œuvre des équipements et des processus numériques pour contrôler et gérer l’équipement de production et réduire la quantité de déchets. Ces usines cherchent à augmenter leur chiffre d’affaires tout en réduisant les dépenses, et la caméra acoustique ultrasonore leur facilite la tâche.

Numérisation de la technologie de détection des fuites d’air comprimé

La numérisation des usines est historiquement liée au processus de fabrication. La possibilité de définir précisément la conception et les spécifications des matériaux a permis d’améliorer la qualité de la production en un temps record. À l’heure actuelle, les usines mettent en place des équipements et des processus numériques pour contrôler et gérer l’équipement de production et réduire la quantité de déchets. Ces usines cherchent à augmenter leur chiffre d’affaires tout en réduisant les dépenses, et la caméra acoustique ultrasonore leur facilite la tâche.