Zu hohe Temperaturen sind oft ein frühes Anzeichen für einen Schaden oder eine Fehlfunktion am Gerät, deshalb sollte dieser Faktor bei Programmen zur vorbeugenden Instandhaltung unbedingt überwacht werden. Die Verwendung von Wärmebildkameras bei vorbeugenden Instandhaltungsmaßnahmen zur regelmäßigen Überprüfung der Temperatur von wichtigen Geräten ermöglicht es Ihnen, Betriebsbedingungen im Zeitverlauf zu verfolgen und schnell ungewöhnliche Messwerte zu erkennen, die einer weiteren Untersuchung bedürfen.

Indem Sie das Betriebsverhalten der Geräte überwachen und Instandhaltungsmaßnahmen bei Bedarf ansetzen, verringert sich die Wahrscheinlichkeit ungeplanter Ausfallzeiten aufgrund von Anlagenausfällen, Sie geben weniger Geld für „reaktive“ Instandhaltung und Gerätereparaturen aus und verlängern die Lebensdauer Ihrer Anlagen.

Der Trick ist folgender: Wenn Sie Kosten sparen wollen, darf Ihre vorbeugende Instandhaltung keine übertriebenen zusätzlichen Instandhaltungskosten nach sich ziehen. Das Ziel besteht darin, Instandhaltungsressourcen von Notfallreparaturen hin zu geplanten Inspektionen von wichtigen Geräten zu verlagern. Inspektionen dauern weniger lange als Reparaturen, besonders unter Verwendung einer Wärmebildkamera.

In diesem Artikel werden die Einsparungen durch den Einsatz von Thermografie und vorbeugender Instandhaltung erläutert. Weiterhin werden Leitfäden zum Erfassen und Analysieren thermografischer Daten bereitgestellt, und es wird beschrieben, wie sich die Thermografie in ein Programm zur vorbeugenden Instandhaltung integrieren lässt.

Rendite und Kosteneinsparungen

Studien des Federal Energy Management Program (FEMP) schätzen, dass mit einem reibungslos funktionierenden Programm zur vorbeugenden Instandhaltung Einsparungen von etwa 30 bis 40 % erzielt werden können. Andere unabhängige Studien zeigen, dass die Pflege eines Programms zur vorbeugenden Instandhaltung folgende Einsparungseffekte nach sich ziehen kann:

- Rendite der Investition: Faktor zehn

- Verringerung der Instandhaltungskosten: 25 % bis 30 %

- Reduzierung von Ausfällen: 70 % bis 75 %

- Verkürzung von Ausfallzeiten: 35 % bis 45 %

- Steigerung der Produktion: 20 % bis 25 %

Sie können diese Informationen an Ihren Vorgesetzten oder Ihre Kunden weitergeben. Schätzen Sie für die Berechnung der Kosteneinsparungen in einer Anlage die Kosten ungeplanter Geräteausfälle ein. Berücksichtigen Sie anschließend die Arbeitskräfte, Kosten für Teile und Umsatzeinbußen bestimmter Fertigungsstraßen.

Der Instandhaltungsmanager sollte Aufzeichnungen über die Verfügbarkeit der Anlagen, die Produktivität und die Verteilung des Instandhaltungsbudget sowie der Gesamtinstandhaltungskosten im Zeitverlauf führen. Diese Zahlen helfen Ihnen dabei, die Rentabilität Ihrer Thermografie- und Instandhaltungsinvestitionen zu berechnen.

Integration von Thermografie in die vorbeugende Instandhaltung

Wenn es darum geht, welches Werkzeug für Inspektionen Teil Ihres Programms zur vorbeugenden Instandhaltung sein soll, denken viele Techniker zuerst an Wärmebildkameras. Diese Kameras können bei der Inspektionsroute schnell für alle Geräte Wärmebilder erzeugen und vergleichen, ohne dabei Abläufe zu unterbrechen.

Wenn die Temperatur deutlich von vorherigen Messwerten abweicht, können in den Anlagen anschließend andere Instandhaltungstechnologien – Schwingungsanalyse, Untersuchung der Motorstromkreise, Ultraschall und Schmierölanalyse – für die Untersuchung der Problemursache und zur Bestimmung der weiteren Vorgehensweise eingesetzt werden.

Integrieren Sie alle Ihre Instandhaltungstechnologien in dasselbe Computersystem, damit sie dieselben Gerätelisten, Historien, Berichte und Arbeitsaufträge verwenden. Dadurch erzielen Sie optimale Ergebnisse. Sobald die thermografischen Daten mit Daten aus anderen Messungen in Korrelation gesetzt werden, können die tatsächlichen Betriebswerte aller Anlagen in einem integrierter Format in einen Bericht zusammengefasst werden.

Anwendungen

- Überwachen und Messen von Lagertemperaturen in großen Motoren und anderen drehenden Maschinen

- Aufspüren überhitzter Bereiche in Elektronikausrüstungen

- Identifizieren von Lecks in versiegelten Gefäßen

- Aufspüren von fehlerhaften Isolierungen in Rohrleitungen und anderen isolierten Prozessen

- Ermitteln von fehlerhaften Verbindungen in hochenergetischen Stromkreisen

- Suchen nach überlasteten Leistungsschaltern in einer Unterverteilung

- Erkennen von Sicherungen, die nahe ihrer maximal zulässigen Strombelastung arbeiten

- Ermitteln von Problemen in elektrischen Schaltanlagen

- Erfassen von Prozesstemperaturen

Inspektionsprozess

- Verwenden Sie von Ihrem computergestützten Instandhaltungsmanagementsystem (CMMS) oder anderen Bestandssystemen generierte Gerätelisten.

- Streichen Sie Elemente, die nicht für Infrarotmessungen geeignet sind.

- Überprüfen Sie die Aufzeichnungen zu Instandhaltung und Produktion. Priorisieren Sie wichtige Geräte, die anfällig für Ausfälle sind oder häufig zu Produktionsengpässen führen.

- Gruppieren Sie wichtige Geräte mithilfe einer Datenbank oder eines Tabellenkalkulationsprogramms entweder nach Gebieten oder Funktionen in Prüfungsblöcke von ca. 2-3 Stunden.

- Nehmen Sie mit Ihrer Wärmebildkamera Referenzbilder für alle wichtigen Geräte auf. Hinweis: Bei einigen Geräten sollten Sie regelmäßig mehrere Wärmebilder von wichtigen Komponenten oder Untersystemen aufnehmen.

- Laden Sie die Referenzbilder in die Software und dokumentieren Sie Ihre Route mit Standortbeschreibungen, Anmerkungen zur Inspektion, Werten zu Emissionsgrad und reflektierter Temperatur sowie ggf. Alarmstufen.

- Wenn Ihre Wärmebildkamera das Hochladen von Daten unterstützt, können Sie bei der nächsten Überprüfung einfach die Bilder der vorherigen Überprüfung auf die Kamera laden und den Aufforderungen auf dem Bildschirm folgen.

Richtlinien für die Messung

Um die besten Wärmebilder zu erfassen, berücksichtigen Sie folgende bewährten Vorgehensweisen:

- Stellen Sie sicher, dass das Zielsystem mit mindestens 40 % Last betrieben wird (geringere Lasten erzeugen nicht viel Wärme und erschweren es, Probleme zu erkennen).

- Nähern Sie sich dem Messobjekt soweit wie möglich und visieren Sie nicht durch Türen hindurch an, besonders nicht, wenn diese aus Glas sind. Wenn die Sicherheitsprozeduren dies zulassen, sollten elektrische Gehäuse geöffnet oder Infrarotfenster oder Sichtfenster verwendet werden.

- Berücksichtigen Sie Wind und Luftströmungen. Diese starken Konvektionskräfte kühlen ungewöhnlich stark erhitzte Bereiche oft soweit ab, dass ihre Temperatur unter den Schwellenwert für die Erkennung fällt.

- Berücksichtigen Sie Umgebungslufttemperaturen, vor allem im Freien. Beim warmem Wetter kann die Sonne die Geräte aufheizen, kaltes Wetter kann dagegen die Auswirkungen von überhitzten Komponenten verbergen.

- Nicht alle Probleme werden durch hohe Temperaturen angezeigt. Durchgebrannte Sicherungen und eingeschränkter Durchfluss in Kühlsystemen sind lediglich zwei Beispiele für Situationen, in denen ein Problem durch einen Temperaturabfall angezeigt wird. In anderen Fällen hat eine ungewöhnlich kalte Komponente ihre Ursache darin, dass der Strom vor der Verbindung durch den erhöhten Widerstand verringert wird. Thermografen müssen verstehen, wie eine Anlage funktioniert und wie ihre Anzeichen für wärmebedingte Ausfallerscheinungen aussehen.

- Beachten Sie die Quellen für reflexive Infrarotstrahlung. Objekte, die glänzende, reflexive Oberflächen haben und emittierend sind, reflektieren Infrarotstrahlung von anderen Objekten in der Nähe, einschließlich der Sonne. Dies kann die Temperaturmessung und Bildaufnahme für das Objekt beeinflussen.

- Messungen auf nicht lackierten Metallen sind problematisch. Sie können zur Förderung der Messgenauigkeit und -reproduzierbarkeit an solchen Komponenten „Ziele“ anbringen, in der Regel Papieraufkleber, Isolierband oder Farbmarkierungen.

- Sammeln Sie sowohl numerische Temperaturwerte als auch Wärmebilder, um eine Langzeitanalyse der Daten zu erleichtern. Temperaturtrends zeigen Ihnen, welche Bereiche häufiger und weniger häufig überprüft werden müssen.

- Sobald Sie über eine Datenbank mit Referenzbildern verfügen, sollten Sie jedem Bild eine Alarmtemperatur zuordnen. Laden Sie vor jeder Inspektion die aktuellste Version auf Ihre Kamera. Wenn der Alarm bei einer neuen Messung ausgelöst wird, deutet dies auf eine deutliche Veränderung der Temperatur hin, die genauer untersucht werden muss.

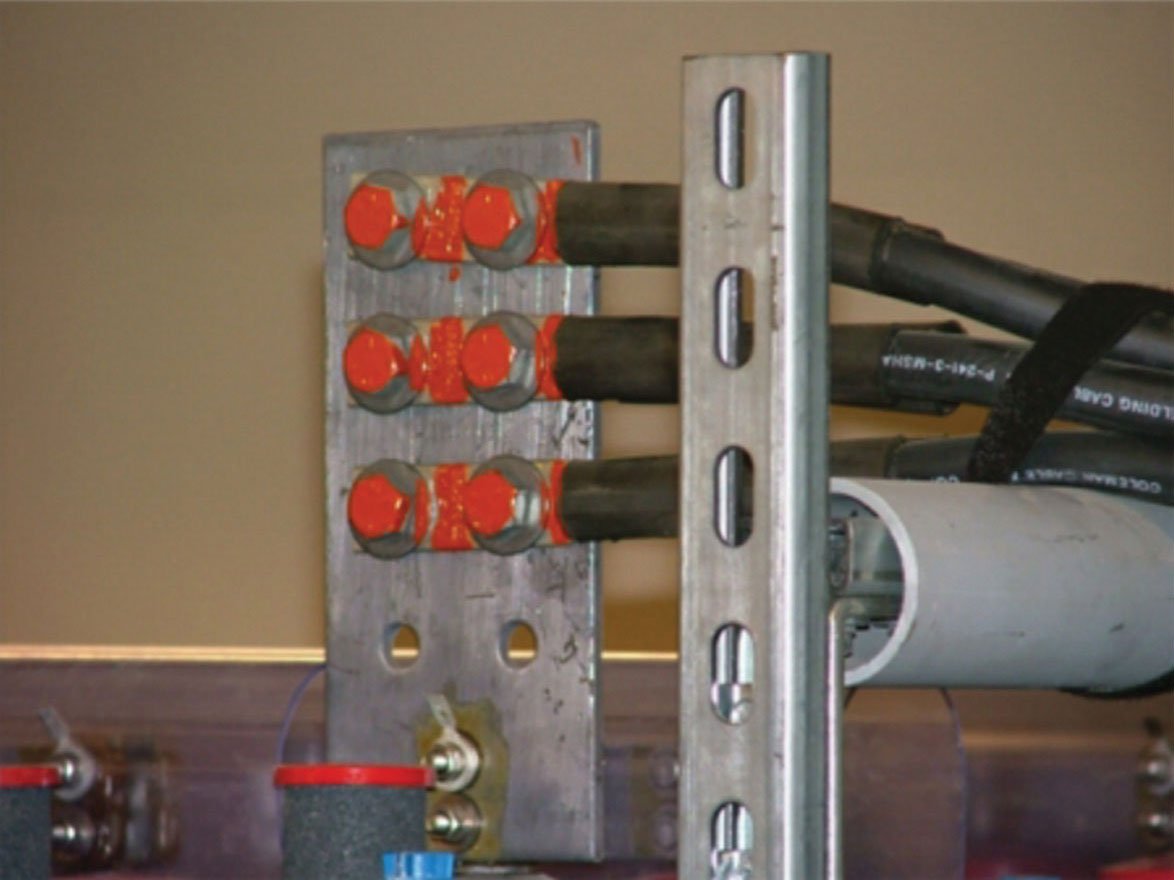

Unter geeigneten Bedingungen, d. h. bei direktem Zugang und Normallast, können Problemkomponenten wie dieser Steckverbinder mit hohem Widerstand oft schnell erkannt werden.

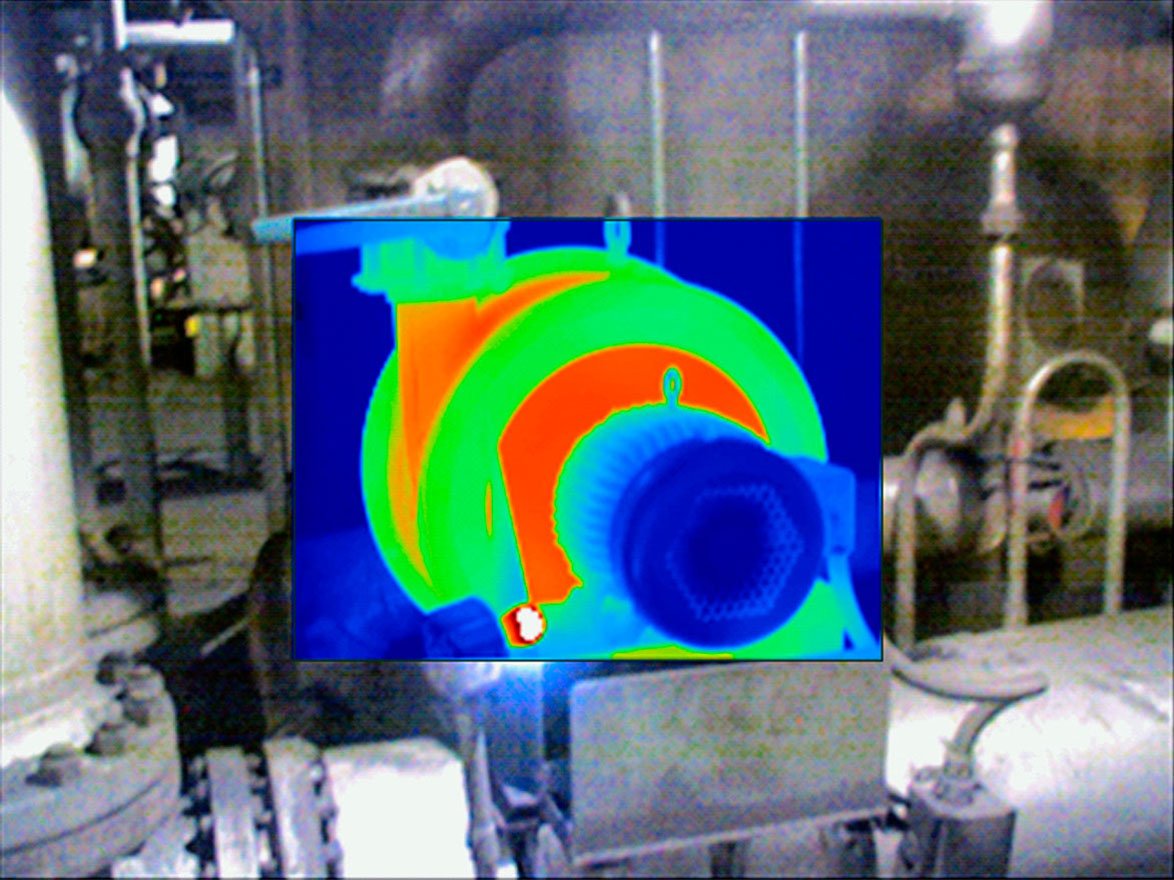

Für das obere Lager des weiter entfernten Motors droht ein Ausfall, der zu einer Überhitzung des kompletten Motors führt. (Foto mit freundlicher Genehmigung von Greg McIntosh, Snell Infrared Canada)

Überprüfung von Motorlagern

Die Überprüfung von Motorlagern ist ein nachvollziehbares Beispiel. Nehmen Sie einen gerade in Betrieb genommenen und frisch geschmierten Motor, und nehmen Sie ein Wärmebild des Motorlagergehäuses auf, während der Motor läuft. Verwenden Sie dieses Bild als Referenz.

Wenn der Motor und die Schmierung altern, verschleißen die Motorlager. In der Folge kommt es in den Lagern zu stärkerer Reibung und dementsprechend zu größerer Wärmeentwicklung. Dadurch erwärmt sich die Außenseite des Lagergehäuses. Nehmen Sie regelmäßig weitere Wärmebilder auf, und vergleichen Sie die gemessenen Werte mit dem Sollzustand, um den Zustand des Motors zu beurteilen.

Wenn die Wärmebilder auf ein überhitztes Lager hinweisen, nehmen Sie entsprechende Instandhaltungsmaßnahmen vor, indem Sie das Lagergehäuse schmieren oder austauschen und somit die Gefahr eines kostspieligen Motorausfalls reduzieren oder vermeiden.

Auffinden undichter Versiegelungen und Dichtungen

Lecks in versiegelten Gefäßen lassen sich mit Wärmebildkameras ganz einfach auffinden. Die meisten Lecks entwickeln sich in oder an einer Dichtung oder Versiegelung. Korrosion erzeugt deutlich seltener Schwachstellen, die zur Zerstörung eines Gefäßes führen.

In beiden Fällen kann das Problem mithilfe einer Wärmebildkamera erkannt werden. Um eine undichte Dichtung oder Versiegelung zu finden, prüfen Sie mit der Wärmebildkamera entlang der Dichtung und suchen Sie nach einer abnormalen Wärmeverteilung. Eine große Temperaturänderung entlang der Dichtung oder Versiegelung weist auf einen Temperaturverlust und folglich auf einen Defekt hin.