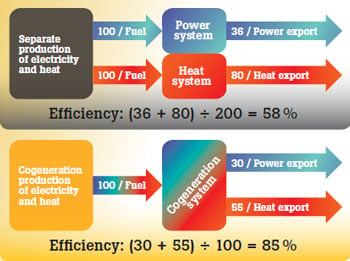

La « cogénération » capture la chaleur des processus industriels très énergivores et la réutilise pour faire de la vapeur, celle-ci entraînant un turbogénérateur ou chauffant d'autres parties de l'installation, par exemple. La récupération de chaleur peut augmenter l'efficacité énergétique de 30 % ou plus. La cogénération a beaucoup attiré l'attention et par conséquent, des solutions de cogénération sophistiquées et livrées presque clé en main sont disponibles dans différentes tailles. Néanmoins, même les systèmes de cogénération les plus sophistiqués restent des systèmes électromécaniques qui nécessitent des maintenances régulières pour garantir un fonctionnement fiable avec une efficacité maximale.

Des mesures et une maintenance dans trois zones clés du processus de cogénération peuvent aider votre installation à maximiser sa fiabilité et son efficacité :

- Récupération de chaleur

- Équipements et systèmes mécaniques

- Systèmes électriques

1. Améliorer la récupération de chaleur

Tout ce qui permet à la chaleur de s'échapper du système de récupération de chaleur réduit l'efficacité de l'installation. Les deux zones qui méritent une attention soutenue sont l'isolation, si elle est insuffisante ou abîmée, et les purgeurs de vapeur défectueux.

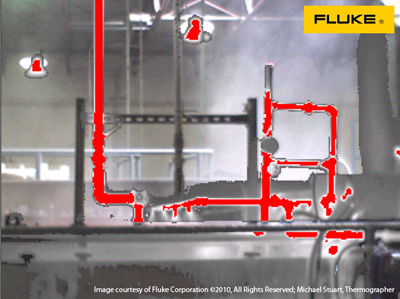

Détecter une isolation défectueuse

Pour trouver une isolation abîmée ou insuffisante, commencez par une inspection visuelle attentive. Un outil de thermographie infrarouge est ici très utile, car ce qui peut apparaître en bon état à l'œil nu se révèle parfois complètement différent avec une caméra infrarouge. L'inspection avec une caméra thermique de toutes les canalisations et de l'équipement isolés doit être réalisée tous les ans et après toute maintenance exigeant que l'isolation soit enlevée.

Le purgeur de vapeur qui n'est pas si humble

Dans un système de cogénération typique, la chaleur des gaz d'échappement est utilisée pour préchauffer l'eau qui alimente une chaudière. La vapeur issue de la chaudière est ensuite acheminée à travers l'installation pour le chauffage ou autre. Les purgeurs de vapeur, qui servent à enlever l'eau condensée du système de distribution de vapeur, sont des petits dispositifs qui peuvent avoir un impact important sur l'efficacité d'un système de distribution de vapeur. Les défauts de purgeurs de vapeur sont courants, mais difficiles à détecter. Il existe deux types de défauts : en position ouverte et fermée.

Un purgeur de vapeur qui tombe en panne en position fermée permet à l'eau qui s'est condensée dans les canalisations d'y rester. L'eau condensée réduit non seulement le transfert de chaleur et donc l'efficacité, mais elle est également entraînée dans le flux de vapeur et crée des « coups de bélier » qui peuvent endommager ou détruire les équipements.

Un purgeur de vapeur qui tombe en panne en position ouverte permet à de la vapeur de s'échapper du système de distribution de vapeur dans le système de retour du condensat. Un seul purgeur bloqué en position ouverte peut gaspiller des milliers d'euros en vapeur par an.

Pour vérifier le bon fonctionnement des purgeurs de vapeur, vous devez connaître le système de vapeur sur lequel vous travaillez, le type de purgeur que vous allez vérifier et les outils que vous allez utiliser pour vos recherches. Vous devez souvent vous armer de patience et attendre qu'un purgeur complète son cycle pour évaluer correctement son fonctionnement.

Il existe trois types de recherches qui peuvent vous aider à détecter les purgeurs de vapeur défectueux :

- Examiner le purgeur à la recherche de signes évidents de problèmes.

Les purgeurs qui n'ont pas été entretenus pendant des années ont un taux de défaut atteignant les 30 %. - Observer le purgeur à l'aide d'une caméra infrarouge.

En général, une caméra thermique affiche les différentes températures des objets avec des couleurs différentes, souvent des couleurs froides (bleutées) pour les températures froides et chaudes (rouges) pour les températures chaudes. Un purgeur qui est tombé en panne en position ouverte présente des températures élevées sur les deux côtés du purgeur, car de la vapeur s'échappe dans le système de retour du condensat. - Inspecter le purgeur avec un détecteur par ultrasons.

Un détecteur par ultrasons fonctionne en réduisant les sons à haute fréquence du débit de la vapeur en sons audibles par l'oreille humaine. Il affiche également l'intensité du son sur son écran. Cela permet à un technicien formé de l'utiliser pour détecter les purgeurs qui fuient.

Mettez en place un programme de surveillance des purgeurs de vapeur et réalisez des enquêtes à des intervalles déterminés par la pression du système de vapeur. (Voir l'encadré Maintenance recommandée pour une efficacité maximale dans une installation de cogénération.) Les techniciens peuvent souvent tester plusieurs douzaines de purgeurs par jour.

Heureusement, la plupart des défauts proviennent de purgeurs sales, qui sont bouchés (fermés) ou qui fuient (ouverts) et peuvent être facilement réparés.

Fuites de chaleurs supplémentaires à contrôler

Les autres fuites qui réduisent l'efficacité du système de récupération de chaleur et pouvant être détectées avec la caméra infrarouge et des détecteurs par ultrasons sont notamment les fuites de vanne de dérivation, les fuites des conduites, les fuites d'air et les fuites des systèmes d'échappement.

2. Optimisez les systèmes et les équipements mécaniques

La thermographie peut également être utile lors du dépannage de problèmes mécaniques qui peuvent diminuer l'efficacité et la fiabilité du système de cogénération. Un testeur de vibration peut vous aider à trouver la cause des éléments mécaniques surchauffés qui ont été détectés à l'aide de la caméra infrarouge.

Utiliser la thermographie pour détecter les problèmes mécaniques

Examinez les équipements rotatifs mécaniques à l'aide d'une caméra thermique pour identifier les températures anormalement élevées. Concentrez-vous sur les signes de surchauffe au niveau des protections du moteur, qui peuvent indiquer des problèmes potentiels de roulement ou d'alignement.

Utiliser l'analyse des vibrations pour détecter les problèmes mécaniques

Les pompes, les compresseurs et les moteurs qui font partie du système de cogénération sont susceptibles de souffrir d'usure des roulements, de mauvais alignements, de déséquilibre, de desserrage des pièces et d'autres problèmes mécaniques. Ces problèmes ne sont pas que des signes d'une défaillance prématurée de l'équipement ; ils contribuent également à son inefficacité. L'analyse des vibrations est l'un des premiers indicateurs d'un défaut mécanique. Mesurer et analyser la signature des vibrations de la machine et identifier les anomalies vous permet de connaître l'état de l'équipement en fonctionnement. Détecter le début d'une défaillance des roulements sur la pompe de circulation d'eau pour une chaudière de récupération de chaleur peut éviter un arrêt non planifié et un temps d'arrêt réduit signifie une disponibilité de l'installation plus importante. Des vibrations excessives ne représentent pas seulement un symptôme, elles peuvent causer des problèmes aux équipements, structures et joints raccordés à l'équipement défectueux.

3. Améliorer les systèmes électriques

Les problèmes d'efficacité électrique dans les systèmes de cogénération peuvent se trouver dans les systèmes de génération électrique comme de distribution et dans les équipements électriques qui fonctionnent dans le système de cogénération.

Si le générateur de l'installation de cogénération alimente un grand nombre de charges inductives (par exemple, des moteurs et des transformateurs), il peut fonctionner avec un facteur de puissance médiocre. Ajouter des condensateurs de correction du facteur de puissance dans le système de distribution électrique améliorera le facteur de puissance et le générateur fournira plus de puissance disponible afin d'effectuer un travail utile dans le système de distribution.

Si le générateur alimente des charges non linéaires (par exemple, des variateurs de fréquence, des onduleurs ou des photocopieuses), des courants harmoniques indésirables peuvent circuler dans le système. Ces courants harmoniques peuvent produire une chaleur excessive dans les câbles et les équipements et causer des problèmes de fonctionnement avec d'autres équipements électroniques comme le régulateur de tension et les commandes de l'unité de cogénération. Ces inefficacités sont souvent difficilement visibles et doivent être surveillées et contrôlées.

Étude et enregistrement

Réalisez une étude sur la qualité du réseau électrique de l'unité de cogénération et du système électrique qui l'alimente. Elle peut identifier les problèmes existants et potentiels, notamment les harmoniques et la distorsion de formes d'onde de la tension et du courant alimentant l'unité de cogénération et les équipements auxiliaires, tels que les moteurs et les commandes électroniques.

Utilisez un enregistreur de données pour surveiller le comportement du système électrique au fil du temps. C'est important, car beaucoup des problèmes de qualité du réseau électrique, comme les transitoires ou les baisses de tension, n'ont lieu que sur de brèves périodes de temps. Ne pas réussir à conserver le système électrique dans les paramètres spécifiés peut engendrer une chaleur excessive, causer des dysfonctionnements des commandes et réduire l'efficacité de la production électrique.

Vision globale

La fiabilité et l'efficacité vont de pair quand il s'agit de faire fonctionner une installation de cogénération. Les problèmes individuels de maintenance, tels qu'un manque d'isolation, une fuite au niveau d'un joint mécanique, un purgeur de vapeur en panne en position ouverte ou un transformateur en surchauffe, peuvent sembler minuscules par rapport à la production totale d'énergie du processus de cogénération, mais une attention constante à ces problèmes peut rapporter de gros bénéfices sur le long terme.

Examinez le processus de récupération de chaleur et les systèmes mécaniques et électriques pour trouver des points d'amélioration possibles. Combiner la détection par ultrasons, la thermographie et l'analyse des vibrations permet de tirer le meilleur parti des technologies de maintenance disponibles pour atteindre et maintenir l'installation de cogénération à son efficacité maximale.

Remarques

- Conseils sur l'énergie vapeur, Ministère de l'énergie des États-Unis http://www1.eere.energy.gov/industry/bestpractices/pdfs/steam1_traps.pdf

- Évaluation de la performance des purgeurs de vapeur, Ministère de l'énergie des États-Unis http://www1.eere.energy.gov/femp/pdfs/FTA_SteamTrap.pdf

- Possibilités de financement, Ministère de l'énergie des États-Unis http://www1.eere.energy.gov/industry/distributedenergy/funding.html