Le déplacement ou la reconfiguration d'une ligne de production peut perturber un système complexe et finement réglé. Lorsque vous déplacez une ligne, les systèmes de distribution électrique, les variateurs de fréquence (VFD), les automates programmables industriels (API), l'éclairage, les circuits de communication, les systèmes d'arrêt d'urgence, et bien d'autres composants encore, sont sensibles aux changements imprévus, allant des anomalies aux pannes totales. Les anomalies et les pannes au niveau d'un appareil peuvent à leur tour provoquer des pannes au niveau du système, comme un déclenchement inattendu de systèmes d'entraînement de convoyeurs, des pannes du système de communication de l'atelier, une surchauffe d'équipements, des systèmes électriques dangereux, sans compter de nombreux maux de tête et temps d'arrêt.

Les problèmes entraînés par un déplacement peuvent ne pas être immédiatement visibles lorsque vous remettez une ligne en service. En fait, les symptômes de problèmes potentiellement graves peuvent apparaître longtemps après la fin de l'installation et du paramétrage. Ces problèmes potentiels peuvent survenir :

- Des moteurs sont bruyants ou grillent prématurément

- Des équipements s'arrêtent pour des raisons floues.

- Des capteurs et détecteurs ne fonctionnent pas correctement

- L'opérateur se plaint de problèmes d'ergonomie

L'externalisation des travaux électriques n'est pas la panacée

Comme les électriciens et autres personnels de maintenance sont souvent pleinement occupés à simplement maintenir l'usine en marche, les travaux électriques pour les déplacements de ligne de production sont souvent externalisés. Alors que vous vous reposez habituellement sur les électriciens sous-traitants pour respecter les exigences du Code national de l'électricité (NEC) pour tout les travaux électriques qu'ils réalisent, gardez à l'esprit que le code n'exige pas d'un sous-traitant de répondre aux problèmes moins évidents et fréquemment négligés, comme les chutes de tension, les harmoniques et les IEM (interférences électromagnétiques).

Le travail du sous-traitant consiste à fournir une installation électrique « essentiellement dépourvue de dangers mais pas nécessairement efficace, pratique ou adaptée au service ou à une future expansion de l'utilisation d'électricité », selon l'article 90 du Code national de l'électricité. À moins que vous n'ayez prévu des dispositions contractuelles pour augmenter la taille des conducteurs ou pour utiliser des câbles spécifiquement conçus pour les variateurs de fréquence lorsque nécessaire, etc., vous ne devriez pas vous reposer sur votre électricien sous-traitant pour anticiper et résoudre la plupart des problèmes plus subtils pouvant survenir, ou pour planifier de futurs problèmes ou améliorations de commandes et d'équipements.

Que faut-il faire ?

Plusieurs choses à faire lorsque vous déplacez ou reconfigurez une ligne de production sont évidentes. Vous devez :

- concevoir la nouvelle disposition

- programmer et coordonner chaque étape du processus

- calculer les coûts

- déconnecter, déplacer et refixer les équipements

- réacheminer le câblage

- réinstaller et reconnecter les équipements

- démarrer, tester et dépanner la ligne reconfigurée

Voici quelques exigences moins évidentes pour une configuration nouvelle ou reconfigurée :

- Trouver et corriger tout problème d'IEM

- Remplacer les équipements usés ou dépassés et mettre à niveau les équipements lorsqu'il est utile de le faire

- S'assurer que les systèmes d'entraînement de moteur délivrent une énergie propre, sans harmoniques et à la bonne tension après le déménagement

Liste ntde corôle de système électrique en neuf étapes pour déplacer une ligne de production

Lorsque les ingénieurs sont occupés à établir la ligne de production et à la rendre opérationnelle, que le chef de projet est concentré sur le respect des délais et que la maintenance est occupée à maintenir le reste des équipements de l'usine en marche, comment vous assurez-vous que votre nouvelle installation électrique fonctionnera correctement et en toute sécurité lorsqu'elle sera remise en ligne ? Comment pouvez-vous garantir que les mises à niveau et les remplacements sont effectués ? Essayez d'utiliser une liste de contrôle. Elle peut servir de carte, d'accord sur ce qui doit être réalisé (quand et comment), et d'aide-mémoire pour garantir l'exécution du travail.

Au minimum, une liste de contrôle doit aborder :

- la sécurité

- la qualité du réseau électrique

- les chutes de tension et les déséquilibres de tension

- les problèmes concernant un variateur de fréquence

- la mise à la terre

- le câblage de commande et du réseau électrique

- les éléments supplémentaires propres à votre industrie, les processus, les objectifs et les exigences

Vous pouvez utiliser la liste de contrôle en neuf étapes comme point de départ pour vous aider à planifier votre prochain déplacement de ligne de production, pour la maintenir sur la bonne voie, pour avoir la possibilité d'effectuer des remplacements et des mises à niveau, et pour aider à dépanner lorsque le déplacement est terminé.

1. Établir des références pour une ligne de production existante

Prenez les relevés de tension et de courant essentiels sur les tableaux de contrôle et autres points d'alimentation pendant que la ligne existante fonctionne. À la fin du déplacement, vous pouvez comparer les relevés avant le déplacement aux relevés pris après le déplacement pour valider la nouvelle configuration et pour dépanner si besoin.

Pendant que vous prenez les relevés, recherchez les circuits ayant atteint ou approchant leurs limites, de façon à pouvoir augmenter la capacité de la nouvelle ligne ou la remodeler si besoin.

Bien que les relevés de tension et de courant essentiels avant le déplacement soient utiles, réaliser une enquête sur la qualité du réseau électrique est encore mieux car celle-ci vous offre une image complète de l'état du système électrique, comprenant les harmoniques, baisses de tension et autres problèmes. Au moment où vous prenez les relevés de tension et de courant essentiels, recherchez les problèmes existants dans l'enquête sur la qualité du réseau électrique de façon à pouvoir les corriger dans la nouvelle disposition.

Lorsque vous choisissez de ne prendre que les relevés essentiels ou de réaliser une enquête complète sur la qualité du réseau électrique, assurez-vous de rechercher les déséquilibres de tension sur les tableaux de contrôle, car les déséquilibres de tension peuvent entraîner une surchauffe des moteurs transformateurs triphasés. Vous pouvez utiliser un multimètre numérique portable (DMM) ou un énergimètre pour contrôler les variations entre les tensions des phases dans un système triphasé. Lorsque vous utilisez un multimètre numérique, tout relevé de tension de phase qui s'écarte de plus de 1 à 2 % de la valeur moyenne garantit une action corrective. Les énergimètres fournissent une analyse plus détaillée. La solution pour les tensions déséquilibrées est de distribuer des charges monophasées de manière égale sur les trois phases des tableaux de contrôle et tableaux électriques.

2. Plans et schémas électriques proposés pour revue pour une nouvelle ligne de production.

- Assurez-vous que les plans sont conformes aux codes électriques.

- Vérifiez que les efforts pour toutes les personnes impliquées dans le projet sont coordonnés

Après avoir pris des mesures de référence, passez en revue les plans et schémas électriques proposés pour la nouvelle ligne de production pour vous assurer que les plans sont les meilleurs possibles et qu'ils réalisent ce que vous souhaitez.

3. Calculer les chutes de tension attendues.

- Limitez à 3 % les chutes de tension sur l'équipement le plus éloigné

Le Code national de l'électricité (NEC) recommande une chute de tension de 3 % maximum pour le dernier fusible ou disjoncteur dans l'alimentation de l'équipement le plus éloigné de l'alimentation. Un équipement ne peut pas fonctionner correctement en dessous de sa tension de conception : les ordinateurs peuvent se verrouiller, les équipements et commandes électroniques peuvent déclencher des alarmes intempestives ou défaillir complètement, et les moteurs peuvent surchauffer et défaillir bien avant d'atteindre leur durée de vie programmée de 20 ans.

Si vous pensez qu'un circuit de dérivation peut avoir une chute de tension supérieure aux 3 % recommandés, envisagez d'augmenter la taille des conducteurs. Bien qu'utiliser de plus gros câbles coûte plus cher, le coût sera largement compensé par la réduction des temps d'arrêt. Rappelez-vous qu'augmenter la taille des conducteurs peut nécessiter d'augmenter celle des conduits. Assurez-vous de vérifier les tableaux du NEC applicables.

- Limitez la chute de tension pour les circuits d'alimentation et de dérivation combinés à 5 %

Le NEC recommande qu'un circuit d'alimentation et de dérivation combiné n'ait pas une chute de tension supérieure à 5 %.

Calculez les chutes de tension attendues pour tous les circuits dont vous augmentez la longueur ou auxquels vous ajoutez des charges.

4. Assurez-vous d'avoir le bon câblage entre les variateurs de fréquence et les moteurs.

- Vérifiez que les recommandations des fabricants concernant le câblage de sortie des variateurs de fréquence et les longueurs ont été respectées

- Utilisez le câblage recommandé et ajoutez des bobines de réactance sur les sorties des variateurs de fréquence si besoin

- Réduisez les interférences électromagnétiques dans les circuits de communication et de commande

- Mettez correctement tous les systèmes et équipements à la masse

- Faites courir les câbles de sortie des variateurs de fréquence et tous les câbles de commande dans des conduits séparés

- Maintenez les câbles des variateurs de fréquence à au moins trente centimètres des circuits de commande blindés et à quatre-vingt-dix centimètres des circuits de commande non blindés

- Si des câbles d'alimentation des variateurs de fréquence et des câbles de commande doivent se croiser, faites-les se croiser à angle droit

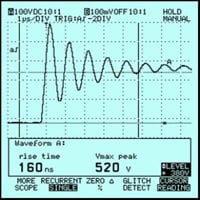

Les variateurs de fréquence (VFD) sont les variateurs de vitesse réglables les plus courants dans les ateliers d'usines. Comme la sortie d'un variateur de fréquence est une série d'impulsions à front pentu (plutôt que les ondes sinusoïdales régulières d'une alimentation 50 ou 60 Hertz), vous devez prêter une attention particulière à la longueur et au type de câble qui va du variateur au moteur, et vous assurer que le câblage est installé correctement. Ne pas le faire peut engendrer des ondes réfléchies dangereuses et destructrices dans le câble du variateur (Figure 1). Les ondes réfléchies peuvent entraîner l'apparition de tensions supérieures aux bornes du moteur (jusqu'à 2 000 volts sur un moteur 480 volts). Cette augmentation de tension est un danger pour la sécurité, elle met l'isolation du moteur sous contrainte, raccourcit la durée de vie du moteur et peut entraîner une défaillance immédiate du moteur.

Si vos variateurs de fréquence ont été à l'origine configurés par un spécialiste des variateurs (comme un représentant du fabricant), vous pouvez ne rencontrer que peu ou pas de problèmes avec vos variateurs de fréquence. Cependant, les modifications apportées à cette configuration (et particulièrement celles apportées au câblage) peuvent introduire des ondes réfléchies.

5. Évaluer un équipement quant aux mises à niveau et remplacements

- De nouvelles technologies peuvent être disponibles pour améliorer la productivité et réduire les coûts énergétiques. En règle générale, lorsqu'un équipement capital doit être remplacé, prenez un modèle d'une plus grande efficacité.

- Les améliorations qui augmentent la sécurité, le confort et l'environnement de travail général de l'opérateur résultent souvent en une meilleure productivité et une plus grande satisfaction de l'opérateur.

- Un des plus gros problèmes des lignes de production automatisées est lié aux anomalies d'alimentation qui endommagent les API, donc envisagez d'ajouter une protection des API.

- Ajouter des variateurs de fréquence pour contrôler les pompes centrifuges et les ventilateurs peut vous faire économiser beaucoup d'argent. Par exemple, à 9 centimes le kilowatt heure, réduire la vitesse d'un moteur de 25 chevaux de 1 800 tpm à 900 tpm réduit son coût d'exploitation horaire de 1,68 $ à 0,21 $, une réduction de coût de plus de 80 %.

- Le déplacement d'une ligne de production peut également être le bon moment pour mettre à niveau le système d'éclairage. Remplacer des tubes fluorescents T-12 et l'éclairage HID par des tubes fluorescents T-8 et T-5 plus récents réduit les coûts d'éclairage de manière significative. Envisagez de passer à l'éclairage LED le cas échéant.

Après le déplacement

6. Une fois le déplacement terminé, contrôlez tous les circuits de sécurité et arrêts d'urgence.

- Vérifiez que les circuits de sécurité et les arrêts d'urgence sont installés selon les spécifications des schémas électriques

- Vérifiez le bon fonctionnement de chaque circuit au démarrage de la ligne de production

L'installation ou la réinstallation de tous les circuits de sécurité et arrêts d'urgence requis et la vérification de leur bon fonctionnement font partie des tâches les plus importantes à réaliser lors du déplacement ou de la reconfiguration d'une ligne. Assurez-vous de comprendre et de respecter les exigences des agences de réglementation (OSHA et NFPA, par exemple, aux États-Unis), comme déclencher les avertissements sonores avant le démarrage des convoyeurs, avoir des arrêts d'urgences au niveau des postes des opérateurs, et avoir des circuits de réinitialisation d'urgence. Les API doivent mettre hors tension les sorties lorsqu'un arrêt d'urgence est actionné, et les moteurs doivent s'arrêter si un API est mis hors ligne.

7. Vérifier la sécurité, la conformité au code et la réduction du bruit électrique de la mise à la terre.

- Mauvaises communications, comme lorsque du bruit affecte le fonctionnement d'un signal de boucle de commande de 4 à 20 mA

- Arrêts sporadiques

- Communications intermittentes

- API qui se réinitialisent d'une manière apparemment aléatoire

- Déclenchement de dispositifs de mise à la terre

- Le niveau d'alimentation 5 volts monte et descend dans un équipement sensible

La mise à la terre est un élément essentiel à prendre en compte lors du déménagement d'un équipement électrique (à tel point que c'est l'une des premières choses à vérifier lors d'un dépannage après un déplacement de ligne). Une bonne mise à la terre est nécessaire non seulement pour la sécurité et pour respecter les exigences du code électrique, mais elle peut également réduire les effets du bruit électrique. Le « bruit » électrique est une énergie électrique indésirable dans un circuit électrique ou électronique. La manière la plus simple de détecter le bruit électrique est avec un oscilloscope (Figure 2) Le bruit peut provoquer un fonctionnement inattendu et peu satisfaisant de l'équipement. Par exemple, un variateur de fréquence raccordé à un moteur avec un câble non blindé peut entraîner un bruit électrique de 80 volts ou plus dans du câblage de communication non blindé aux environs, et un bruit de 10 volts ou plus dans des câbles blindés aux environs. Le bruit électrique peut être le signe de problèmes opérationnels dans l'atelier, qui peuvent surgir des manières suivantes pendant la mise en service d'une nouvelle ligne de production :

8. Réalisez une enquête sur la qualité du réseau électrique après installation pour identifier de problèmes potentiels et établir des relevés de référence pour le programme de maintenance électrique.

L'enquête sur la qualité du réseau électrique vous donne une image complète de l'état du système électrique, comprenant les harmoniques, baisses de tension et autres problèmes. Bien qu'il soit utile de relever les tensions et courants essentiels, réaliser une enquête sur la qualité du réseau électrique est une meilleure initiative. Les relevés de référence sont des ressources de valeur pour l'établissement et l'entretien d'un programme de maintenance prédictive efficace, si vous le souhaitez.

9. Testez le bon fonctionnement de la ligne.

Avant de reprendre la production, testez soigneusement le bon fonctionnement de la ligne. C'est le bon moment pour faire venir les opérateurs de ligne et obtenir leur retour d'information. Assurez-vous que toutes les personnes impliquées dans le déplacement de la ligne sont présentes lorsque vous redémarrez la ligne, de façon à ce qu'elles puissent aider au dépannage et aux réglages finaux.