La temperatura desempeña un papel importante en muchos procesos industriales y comerciales. Los ejemplos incluyen la monitorización de la temperatura de cocción en el procesamiento de alimentos, la medición de la temperatura del acero fundido en un molino, la verificación de la temperatura en un depósito de almacenamiento en frío o sistema de refrigeración, o la regulación de las temperaturas en las salas de secado de un fabricante de papel.

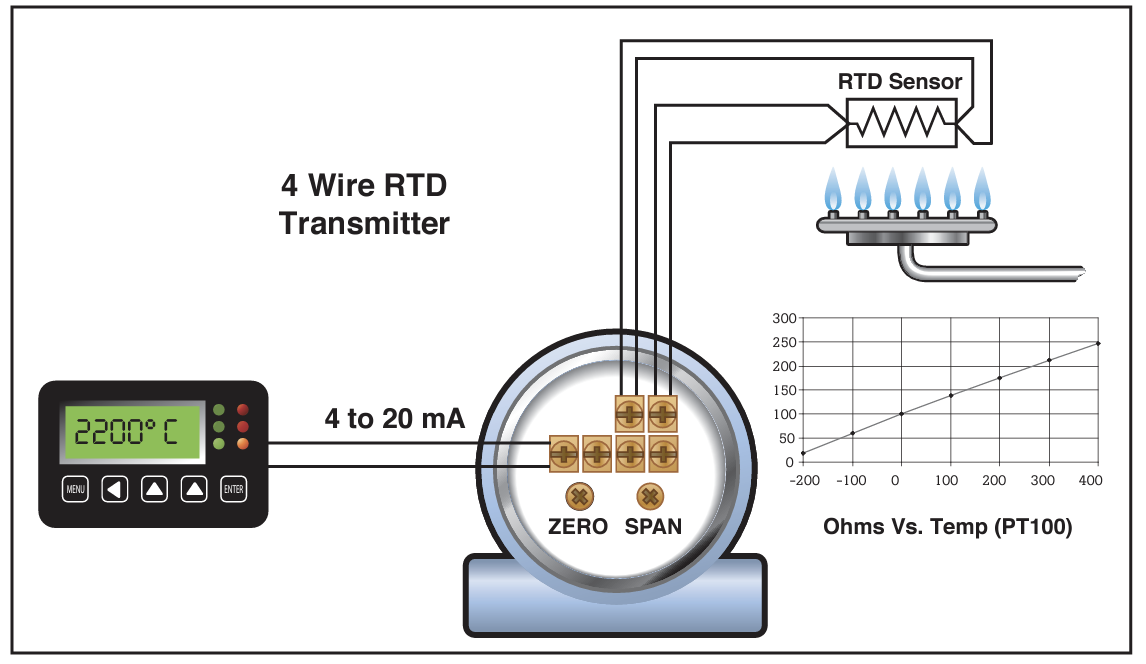

Un transmisor de temperatura utilizará un dispositivo de medición para detectar la temperatura, y luego regular un circuito de retroalimentación de 4-20 mA a un elemento de control que afecta la temperatura (Fig. 1). El elemento de control puede constar de una válvula que se abre y se cierra para permitir más vapor en un proceso de calentamiento o más combustible a un quemador. Los dos tipos más comunes de dispositivos de detección de temperatura son el termopar (TC) y el detector resistivo de temperatura (RTD).

Cómo calibrar un transmisor de entrada del termopar

El Calibrador de temperatura de Fluke 724 puede proporcionar las tres cosas necesarias para calibrar un transmisor de temperatura. Puede generar una temperatura, proporcionar un suministro de circuitos, y medir la corriente de salida resultante. El ejemplo a continuación muestra cómo calibrar un transmisor de termopar tipo K que oscila de 0 a 150 grados centígrados, lo que genera un intervalo de corriente de salida de 4-20 mA.

Configuración básica del calibrador

- Conecte los conductores de la prueba del 724 al transmisor del termopar como se muestra. La salida desde los conectores del termopar en el 724 simulará una entrada de temperatura al transmisor. Los conductores rojos y negros proporcionarán alimentación de circuito al transmisor y medirán la corriente resultante de los cambios de temperatura en el transmisor.

- Encienda el calibrador 724. Seleccione el botón mA y el botón CIRCUITO para seleccionar los miliamperios de medición con la alimentación de circuitos de 24 V aplicada.

- Presione el botón Medir/Generar hasta que la porción inferior de la pantalla del calibrador 724 indique el modo fuente.

- Presione el botón TC (termopar) hasta que se muestre un tipo de K del termopar.

- Seleccione el botón °C para grados centígrados.

- Configure el Punto cero para esta aplicación en el Calibrador. Para hacer esto configure la pantalla inicialmente en 0,0 °C. Puede utilizar las teclas de flechas hacia arriba y abajo para cambiar el valor de salida. Utilice las flechas derecha e izquierda para controlar qué valor de década de la pantalla se está cambiando. Cuando la pantalla lee 0,0, mantenga presionado la tecla 0 % en el 724 y observe que el 0 % se muestre en la esquina derecha inferior de la pantalla. Esto establece el punto cero para la calibración.

- Configure el Punto de amplitud en el calibrador. Configure la pantalla en el valor deseado de Amplitud para la calibración. En este ejemplo la pantalla debe leer 150 °C. Reduzca la tecla 100 % y observe que el 100 % se muestre en la esquina derecha inferior de la pantalla. Esto establece el punto cero para la calibración.

Realización de una prueba “inicial”

Una vez que haya completado los pasos anteriores, puede continuar y realizar una prueba "tal como se encontró", o los datos que muestran dónde se encuentra ahora el instrumento.

- Reduzca la tecla 0 %; registre la temperatura aplicada y la medición de mA correspondiente.

- Presione la tecla 25 % (2) veces; registre la temperatura aplicada y la medición de mA correspondiente.

- Presione la tecla 100 %; registre la temperatura aplicada y la medición de mA correspondiente.

- Calcule los errores para cada uno de los (3) puntos con la siguiente fórmula:

ERROR = ([(I-4)/16]-[T/TSPAN])*100

La tabla del cálculo de error a continuación muestra cómo aplicar la fórmula a las mediciones reales registradas.

donde el error está en el % de la amplitud,

I es su medición de mA registrada,

T es la temperatura registrada y

TSPAN es la amplitud de entrada de temperatura d (100 % - 0 % puntos). - Si sus errores calculados son inferiores a la tolerancia de instrumentos especificada, el transmisor ha pasado la prueba inicial. Si no ha pasado la prueba, realice los ajustes según sea necesario.

Ajuste del transmisor

Una vez que sepas dónde está el instrumento en ese momento, puedes continuar ajustándolo.

- Presione la tecla 0 % para generar la temperatura adecuada para una salida de 4 mA. Ajuste el potenciómetro zero hasta que la lectura actual sea de 4,00 mA.

- Presione la tecla 100 % para generar la temperatura adecuada para una salida de 20 mA. Ajuste el potenciómetro Span hasta que la lectura actual sea de 20,00 mA.Presione la tecla 0 % nuevamente y ajuste el potenciómetro zero de nuevo si es necesario, para obtener una salida de 4,00 mA.

Realice una prueba final

Repita los pasos 8 hasta el 12 para completar todo el procedimiento de calibración en su transmisor de temperatura.

Ejemplo de cálculo de error del transmisor de temperatura

| Medición de mA | Fuente del termopar | Amplitud T | Fórmula | % de error |

| 4.02 | 0°C | 150°C | ([4.02-4)/16]-[0/150])*100 | 0.1250 |

| 11.95 | 75°C | 150°C | ([11.95-4)/16]-[75/150])*100 | -0.3125 |

| 20.25 | 150°C | 150°C | ([20.25-4)/16]-[150/150])*100 | 1.5625 |

Generación de temperatura, verificación documentada del indicador

El rendimiento de un indicador de temperatura se puede verificar al aplicar una señal calibrada a la entrada del sensor y anotar los resultados. El rendimiento del indicador se puede documentar con los calibradores serie 750 al ingresar el valor del indicador con el teclado.

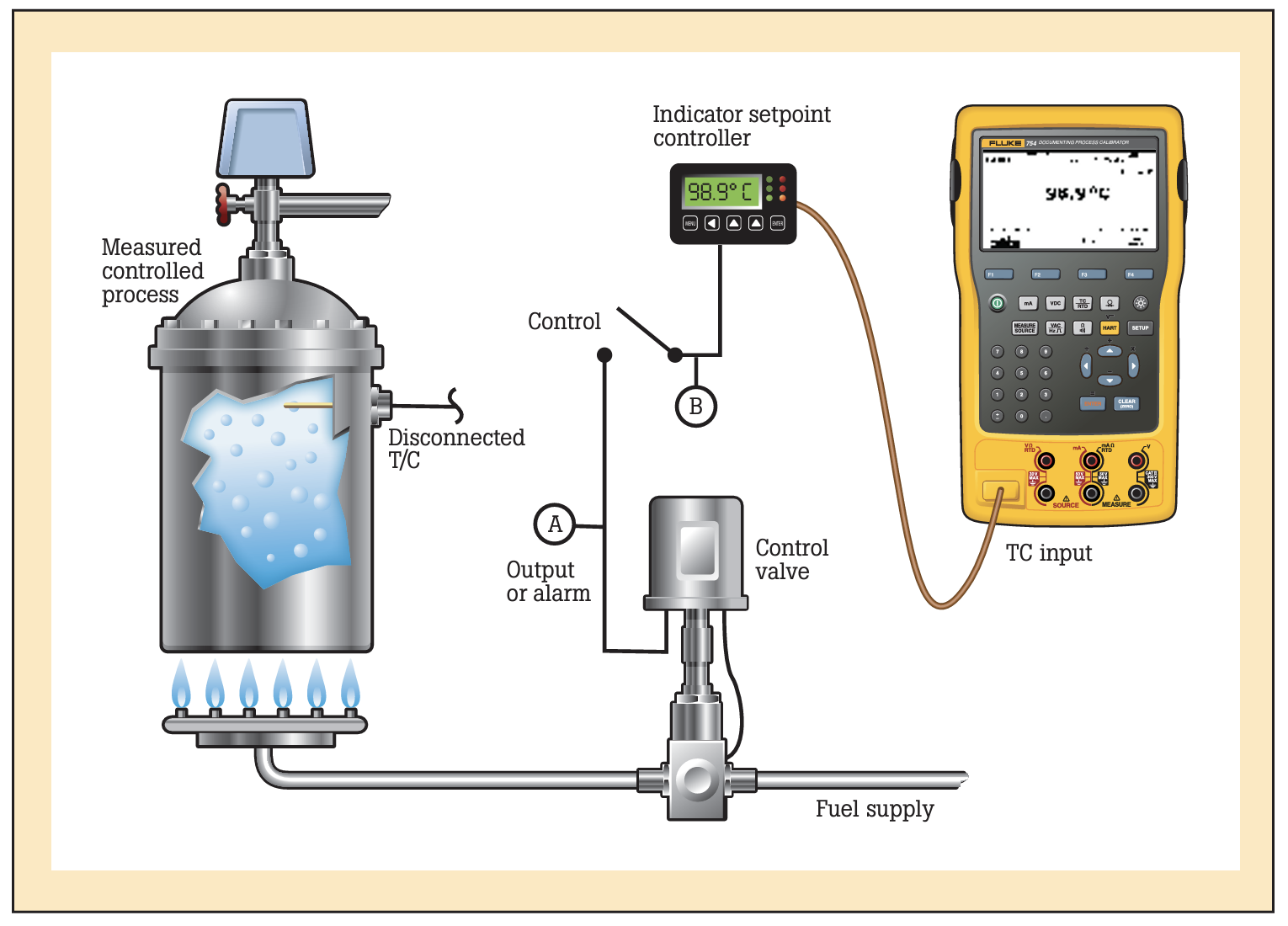

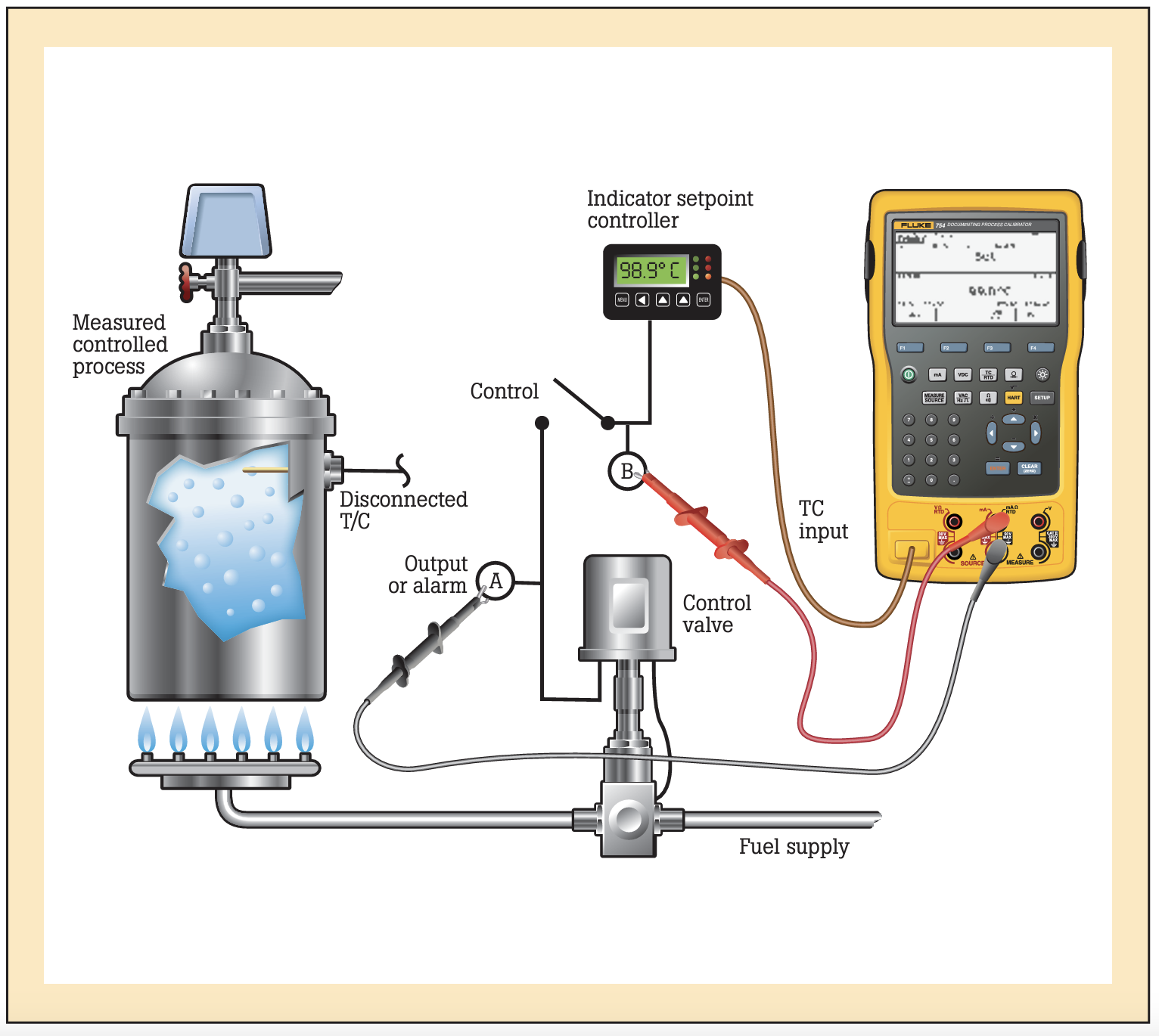

Verificación de los controladores de termostato o temperatura

El rendimiento de un controlador del termostato o temperatura se puede determinar mediante la medición de las salidas mientras se aplica una señal de temperatura en la entrada. En este ejemplo, un calibrador serie 750 de Fluke simultáneamente varía la señal de la entrada mientras monitoriza el cierre de contacto en la salida. El calibrador luego documenta el punto de ajuste medido, el punto de reinicio y el tamaño de banda muerta.

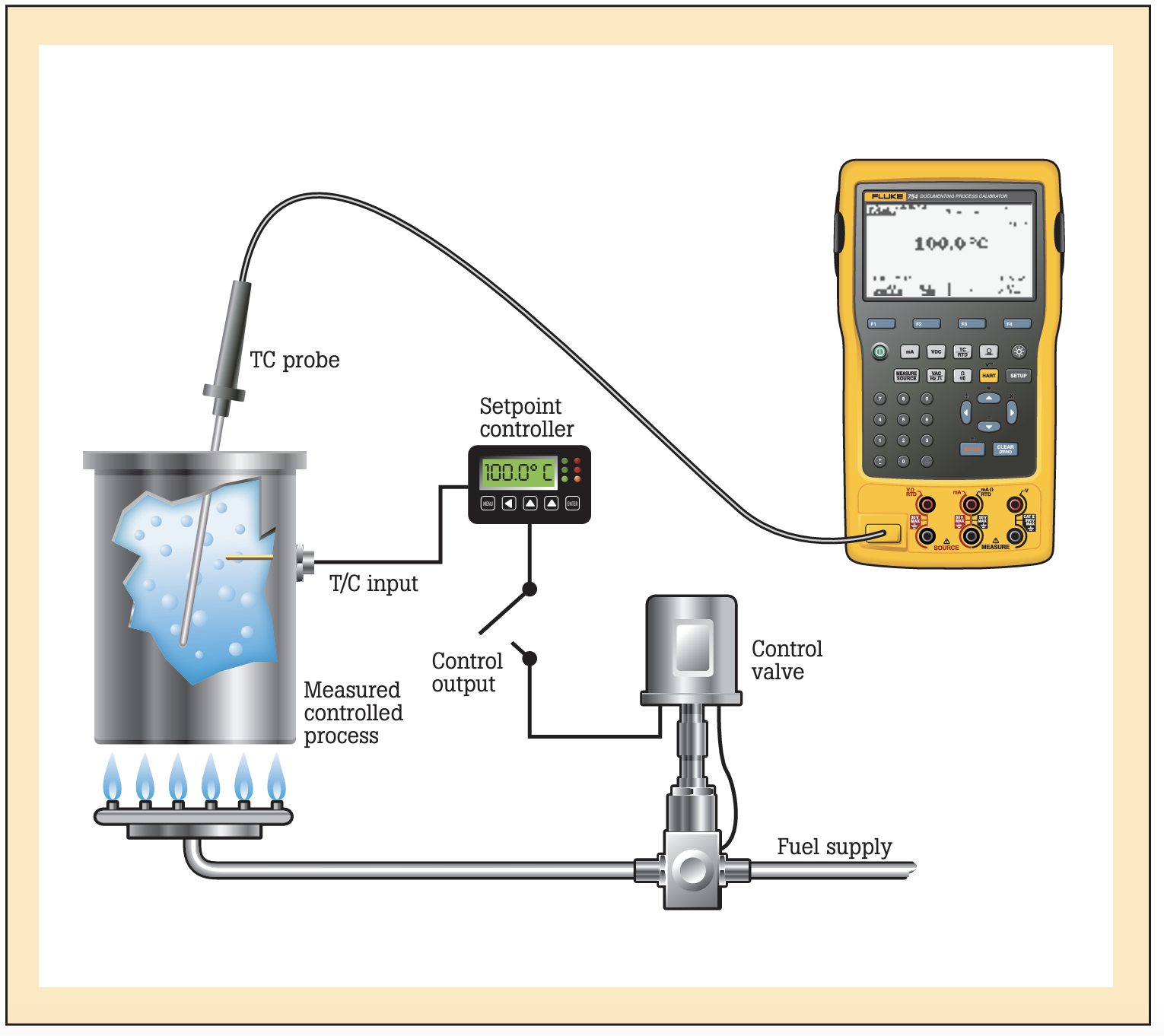

Medición de temperatura

Las temperaturas de procesos se pueden verificar con un calibrador de temperatura o un termómetro digital. En este ejemplo, tanto el controlador/indicador como su sensor de entrada se pueden verificar en la temperatura operativa del proceso.

Medición de temperatura del RTD de precisión

Utilice las sondas RTD características con el calibrador de procesos multifunción 726 para una mayor precisión en la medición de temperatura.

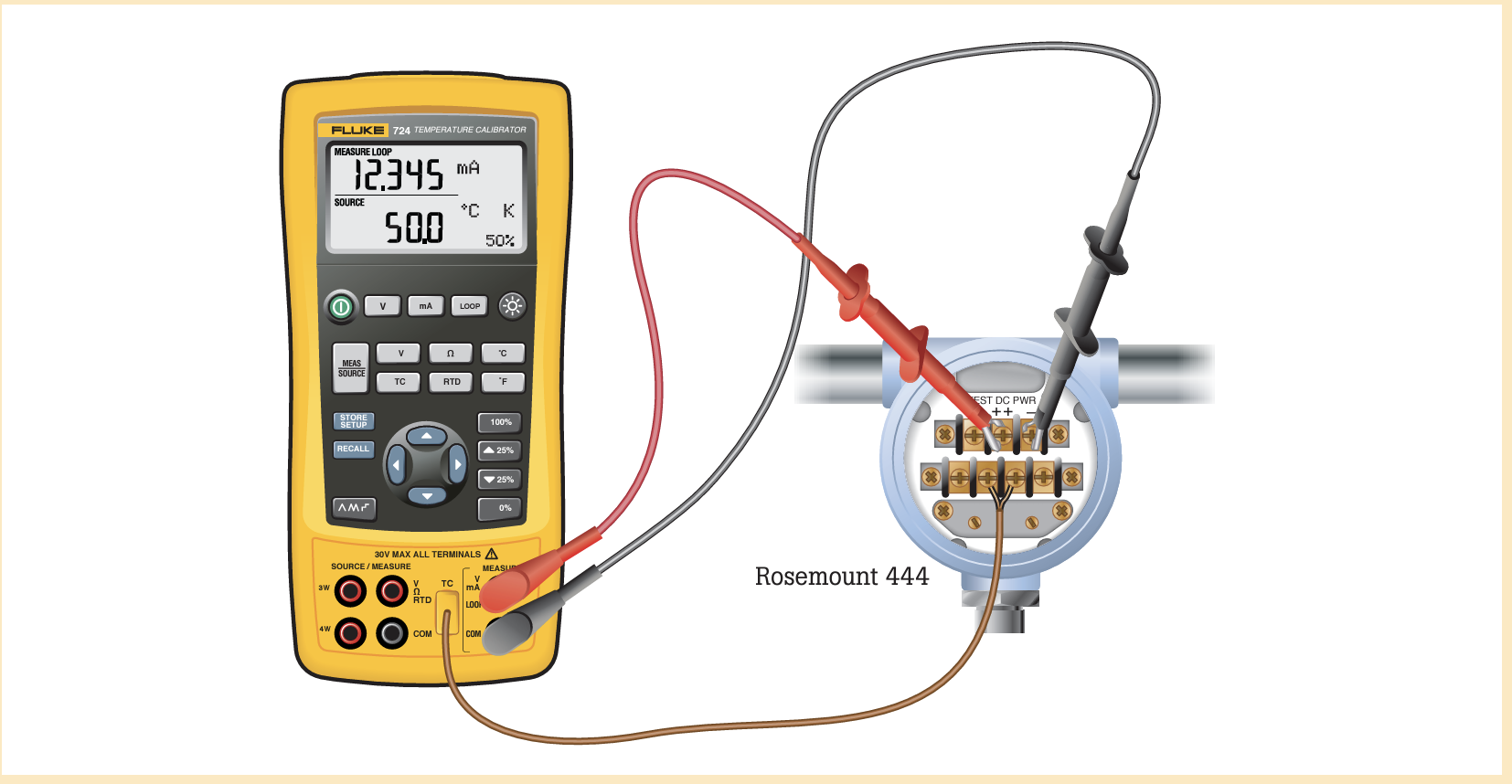

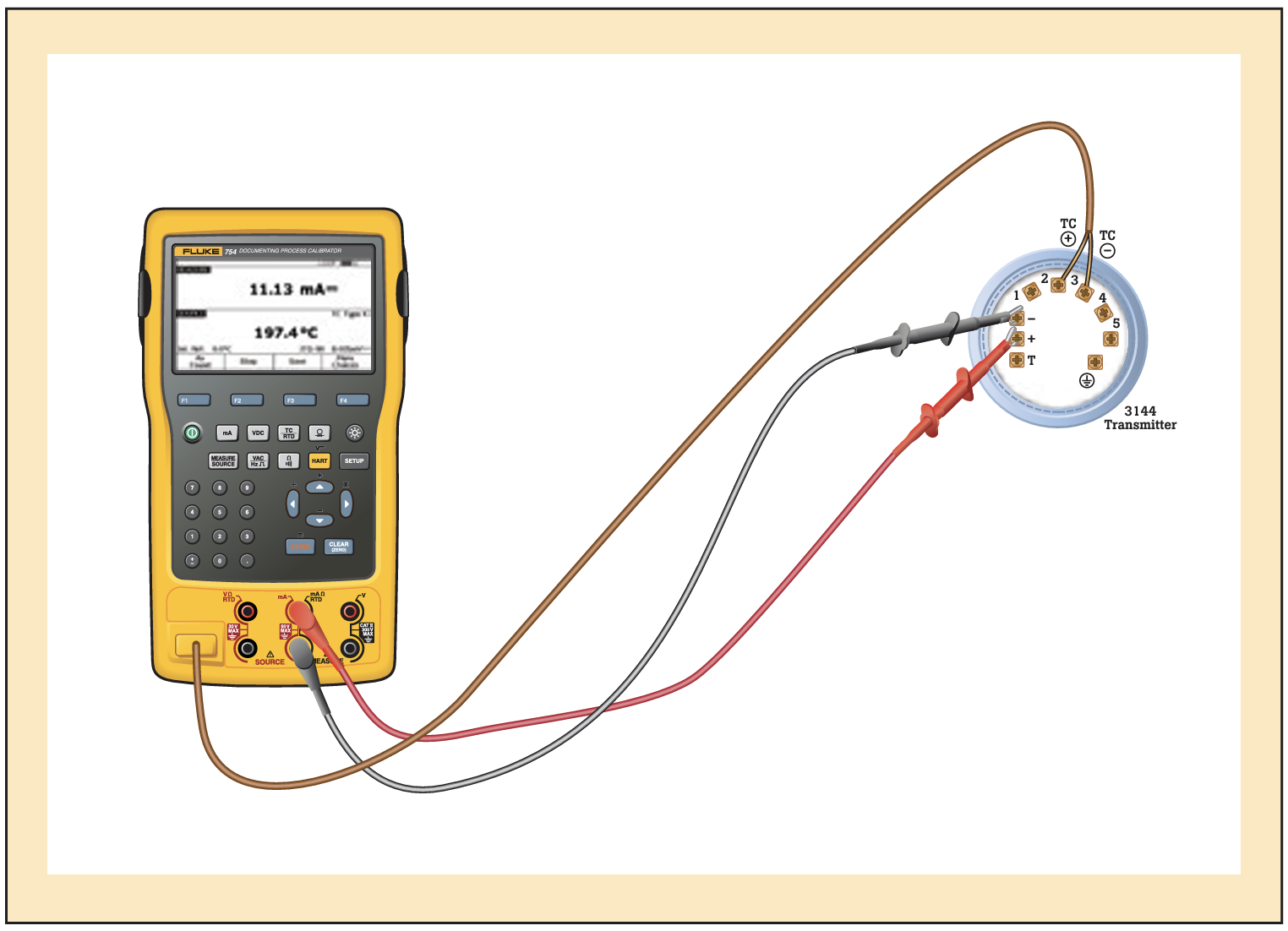

Calibre un transmisor de temperatura HART

Los transmisores “inteligentes” HART requieren un ajuste digital si no se ajustan a las especificaciones. Esta tarea requiere un calibrador de precisión y una herramienta de configuración digital. El calibrador 754 de Fluke que se muestra está conectado a un transmisor de temperatura HART 3144 Rosemount. En esta configuración, el 754 aplica una señal de simulación del termopar y mide la salida de mA y PV digital. De ser necesario un ajuste, el calibrador 754 de Fluke puede realizar el ajuste del sensor, el ajuste de salida y el redimensionamiento.

Eliminación de errores de los sensores de temperatura

Además de generar una tensión o resistencia para controlar su transmisor de temperatura o controlador de temperatura, también puede verificar su termopar o RTD. Esto es especialmente importante para la instrumentación crítica que podría llegar a comprometer la calidad del producto o proceso si no se ajusta a las especificaciones. Existen algunos motivos por los cuales desea una calibración de trazabilidad que incluye el sensor:

- Elimine hasta un 75 % del error en una medición del proceso

- Ajústese las normativas de salud, seguridad, ambientales y gubernamentales

- Cumpla con las normas de calidad como ISO 9000, que requieren una calibración periódica de todo el equipo relacionado con la calidad

- Reduzca los desechos y mejore la productividad

- Cumpla con los contratos del cliente que requieren trazabilidad a las normas nacionales

- Tenga la certeza de que las mediciones se reproducirán dentro de los límites conocidos de error cuando se reemplacen los instrumentos

Calibración o verificación de los sensores de temperatura individuales

Otro método común es el de separar el RTD o termopar del circuito de control y verificar que en cada punto de ajuste de la temperatura la resistencia del RTD o la tensión del termopar se ajuste a los límites de error esperado en cada temperatura.

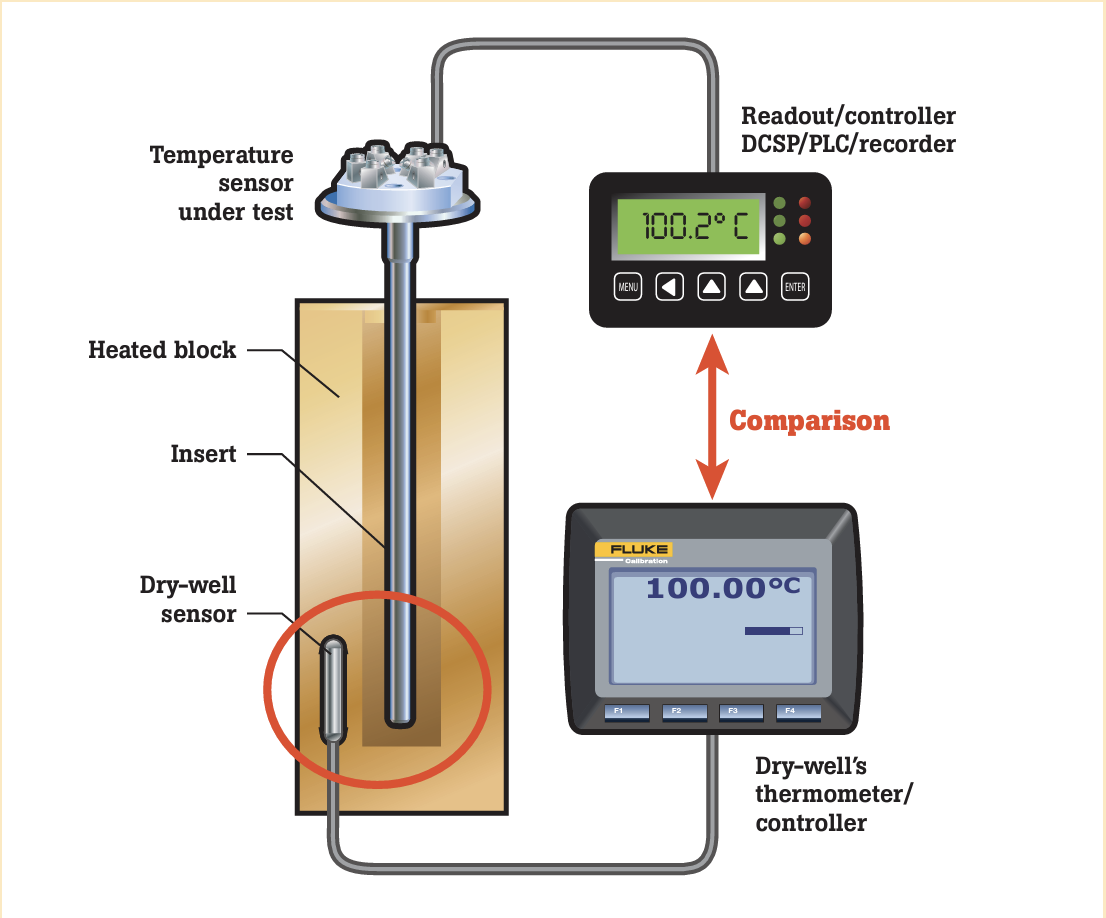

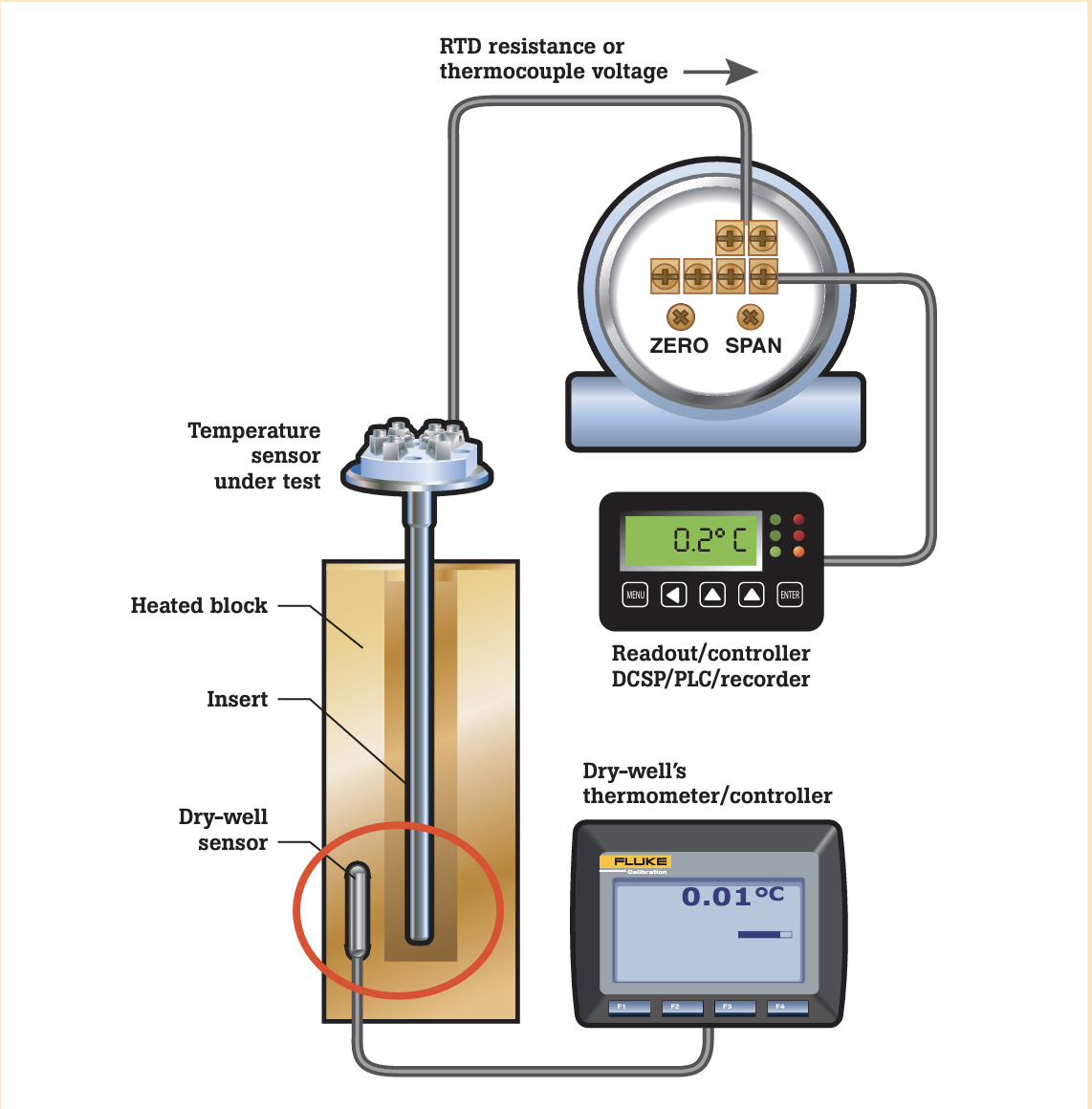

La calibración de circuitos que incluye un sensor de temperatura de procesos

Muy a menudo, los sensores de temperatura se calibran en el campo al eliminarlos del proceso y colocarlos en una fuente de temperatura de referencia como un calibrador de bloque seco o un baño de calibración portátil. En una calibración de circuito los instrumentos siguen conectados al circuito de control y la temperatura indicada se lee desde la pantalla como la temperatura real se lee desde la fuente de temperatura de referencia.

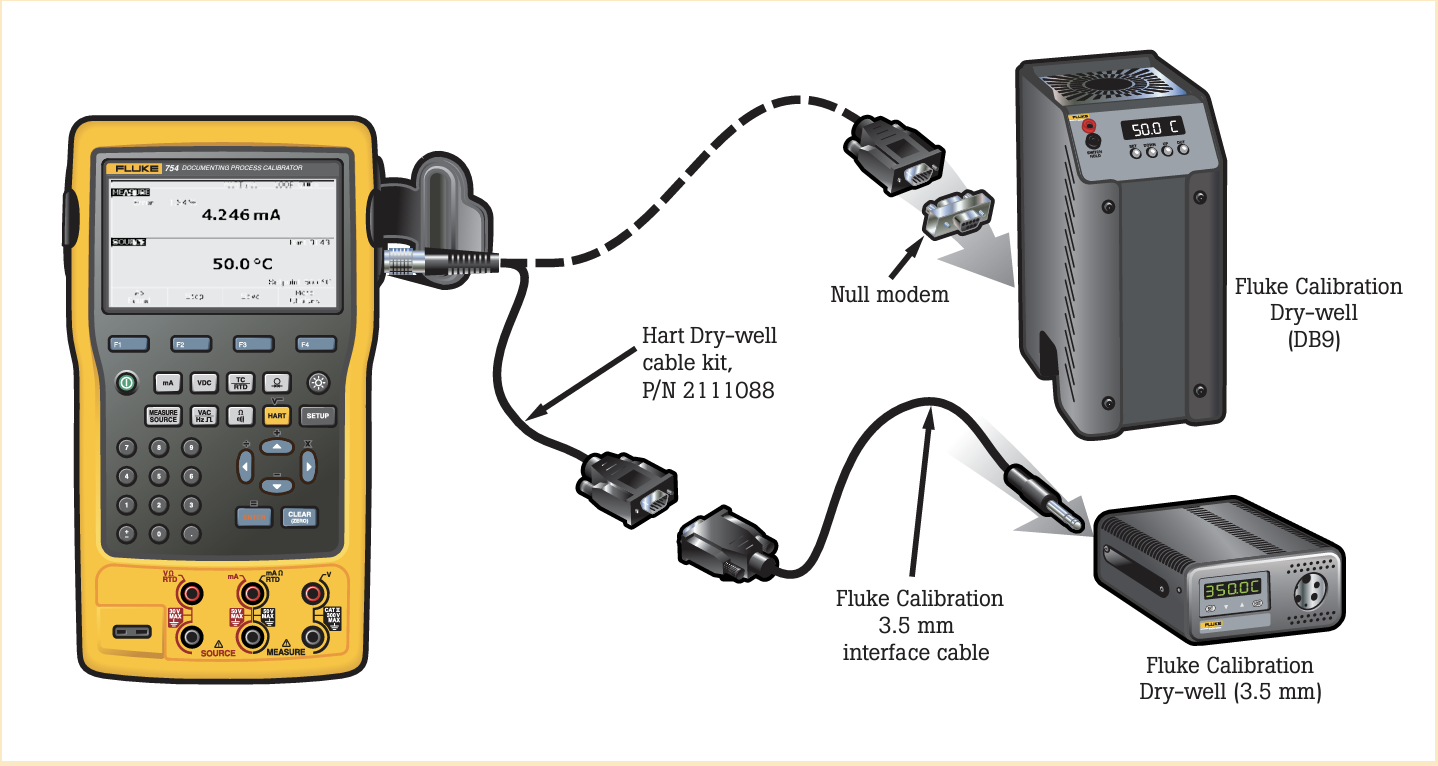

Conexión de un calibrador 754 de Fluke a un pozo seco de Fluke Calibration

La automatización y la documentación de una calibración de temperatura que incluye una fuente de temperatura de Fluke Calibration se logra fácilmente al conectarla a un calibrador 754 de Fluke.

Terminología de la temperatura

- Calibrador del bloque seco: un calibrador de temperatura que utiliza un horno de precisión para generar la temperatura precisa. Este estilo de calibrador se suele utilizar para la verificación de los sensores de temperatura.

- Corriente de excitación: una corriente constante aplicada a una sonda RTD para determinar la resistencia real para la medición de temperatura. Los valores típicos son 2 mA o menores para reducir el autocalentamiento de la sonda.

- IPTS-68: Escala de Temperatura Práctica Internacional de 1968. Una norma de temperatura adoptada en 1968 que utiliza normas intrínsecas para definir la medición de la temperatura.

- ITS-90: Escala de Temperatura Internacional de 1990. Una norma de calibración de temperatura adoptada en 1990 con las normas intrínsecas para posibilitar el uso y comparación de las mediciones de temperatura en una manera significativa, en cualquier parte del mundo.

- Compensación de resistencia de los conductores: un método de compensación utilizado con RTD de 3 y 4 cables y medición de la resistencia. Este método niega el error asociado con la resistencia de conducción cuando realiza una medición del RTD.

- Temperatura de referencia: una condición de referencia utilizada para comparar los resultados de mediciones con un conjunto de datos estándar. Los ejemplos incluyen 0 °C para las tablas de termopares, y el punto triple de agua para la ITS-90.

- R0 El valor de resistencia de una sonda RTD a 0 °C. Ejemplo PT100-385, R0 = 100 Ω.

- RTD: Dispositivo de Temperatura de Resistencia, un sensor de medición de temperatura que tiene cambios predecibles en la resistencia con un cambio en la temperatura. El RTD más común es el platino PT100-385.

- Efecto Seebeck: el efecto termoeléctrico en el que el potencial de tensión aumenta con la temperatura (termopares) en una unión de metales diferentes.

- Punto triple de agua: una temperatura determinada de la ITS-90 que se produce a 0,01 °C cuando el agua coexiste de manera simultánea en tres estados: líquido, sólido y gaseoso.

Tipos de termopares

| Color del enchufe | Aleaciones | Intervalo de temperatura | Intervalo EMF | |

| + | - | |||

| Blanco B | Pt-30 % Rh platino- 30 % | rodio Pt-6 % Rh platino- 6 % rodio | 600 to 1820 °C, 1112 to 3308 °F | 1.792 to 13.820 mV |

| Rojo C | W-5 % Re tungsteno- 5 % renio | W-26 % Re tungsteno- 26 % renio | 0 to 2316 °C, 32 to 4201 °F | 0 to 37.079 mV |

| Púrpura E | Ni-Cr Níquel-cromo (Chromel) | Cu-Ni Cobre-Níquel (Constantán) | -250 to 1000 °C, -418 to 1832 °F | -9.719 to 76.370 mV |

| Negro J | Hierro Fe | Cu-Ni Cobre-Níquel (Constantán) | -210 to 1200 °C, -346 to 2193 °F | -8.096 to 69.555 mV |

| Amarillo K | Ni-Cr Níquel-cromo (Chromel) | Ni-Al Níquel-Aluminum | -200 to 1372 °C, -328 to 2502 °F | -5.891 to 54.886 mV |

| Azul L | Fe Hierro | Cu-Ni Cobre-Níquel (Constantán) | -200 to 900 °C, -328 to 1652 °F | -8.166 to 53.147 mV |

| Naranja N | Ni-Cr-Si Níquel-cromo- silicio (Nicrosil) | Ni-Si-Mg Níquel-silicio-magnesio (Nisil) | -200 to 1300 °C, -328 to 2372 °F | -3.990 to 47.514 mV |

| Verde R | Pt-13 % Rh platino- 13 % rodio | Pt platino | -20 to 1767 °C, -4 to 3213 °F | -0.101 to 21.089 mV |

| Verde S | Pt-10 % Rh platino- 10 % rodio | Pt platino | -20 to 1767 °C, -4 to 3213 °F | -0.103 to 18.682 mV |

| Azul T | Cu Cobre (Constantán) | Cu-Ni Cobre-Níquel | -250 to 400 °C, -418 to 752 °F | -6.181 to 20.873 mV |

| Blanco U | Cu Cobre | Cu-Ni Cobre-Níquel | -200 to 600° C, -328 to 1112 °F | -5.693 to 34.320 mV |

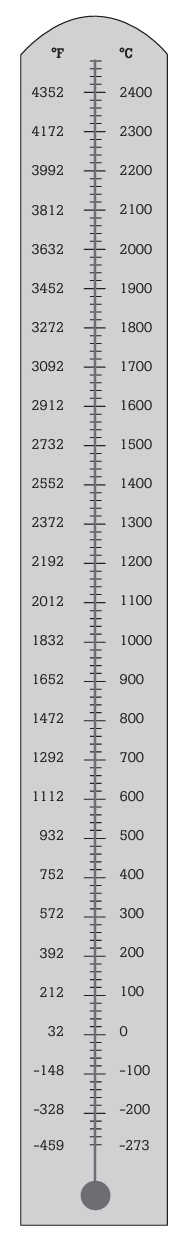

Conversiones de temperatura de F a C