Von Bennie Kennedy

Blindleistungskompensatoren reduzieren die Energiekosten, indem sie die Vermeidung der Premiumtarife ermöglichen, die die Versorger berechnen, wenn der Leistungsfaktor unter die vorgegebenen Werte fällt. Einrichtungen installieren typischerweise diese Kondensatoren, wenn induktive Lasten Leistungsfaktorprobleme verursachen. Kondensatorgruppen halten normalerweise viele Jahre, müssen jedoch regelmäßig inspiziert werden, um ihre einwandfreie Funktion zu gewährleisten. Probleme wie lockere Anschlüsse, durchgebrannte Sicherungen oder defekte Kondensatoren können die mögliche Leistungskompensation verringern und in Extremfällen einen Totalausfall der Anlage oder einen Brand auslösen. In diesem Artikel werden die Inspektion von Blindleistungskompensatoren und die Vermeidung dieser Probleme erläutert.

Die Sicherheit steht an erster Stelle!

Kondensatoren sind Energiespeicher, die auch nach dem Trennen der Stromversorgung einen tödlichen Stromschlag bewirken können. Die meisten Kondensatoren sind mit einem Entladekreis ausgerüstet, wenn dieser jedoch ausfällt, bleibt die Stromschlaggefahr länger bestehen. Wenn Prüfungen bei anliegender Spannung erforderlich sind, müssen Sie besonders vorsichtig sein. Für die Wartung der Kondensatorgruppe sind Schulungen zu den Geräten, ihrer Anwendung und der Aufgabe erforderlich, die Sie erfüllen sollen. Darüber hinaus wird die persönliche Schutzausrüstung (PSA) gemäß NFPA 70E benötigt.

Zusätzliche Gefahren gehen mit der Arbeit an Stromwandlerschaltkreisen einschließlich Verkabelung und Kurzschluss-Schalteinheit einher. Der Stromwandler selbst befindet sich normalerweise in der Schalttafel, nicht im Kondensatorgruppengehäuse. Auch nach der Entladung der Kondensatorgruppe geht von den Stromwandlerkabeln noch eine Stromschlaggefahr aus. Wenn der Stromwandlerschaltkreis bei einer Last an der Schalttafel geöffnet ist, kann sich an den Anschlüssen des Stromwandlers eine lebensgefährliche Spannung aufbauen.

Was ist der Leistungsfaktor?

Der Leistungsfaktor ist definiert als prozentuales Verhältnis zwischen der tatsächlichen, in Kilowatt (kW) gemessenen Wirkleistung und der in Kilovoltampere (kVA) gemessenen Scheinleistung. Die Scheinleistung ist die Summe der Anforderungen einer Anlage an den Versorger in Bezug auf Spannung und Strom, unabhängig davon, ob tatsächliche Arbeit verrichtet wird oder nicht. Die Versorgungsunternehmen berechnen einen höheren Tarif, wenn der Leistungsfaktor ein bestimmtes Niveau (häufig 90 %) unterschreitet.

Wirkleistung (kW) / Scheinleistung (kVA) = Leistungsfaktor

50 kW / 52 kVA = 0,96 (ein guter Leistungsfaktor von 96 %)

50 kW / 63 kVA = 0,79 (ein schlechter Leistungsfaktor von 79 %)

Motorinduktivität ist die häufigste Ursache für einen schlechten Leistungsfaktor und das Problem verschlimmert sich, wenn Motoren nicht voll ausgelastet sind. Auch in die Systeme zurück reflektierte Oberschwingungsströme reduzieren den Leistungsfaktor.

Zur Messung des Leistungsfaktors wird ein Messgerät benötigt, das gleichzeitig Spannung, Strom, Leistung und Bedarf über einen Zeitraum von mindestens einer Sekunde messen kann. Ein Digitalmultimeter kann diese Messungen nicht durchführen. Ein mit einer Stromzange verwendeter Netz- und Stromversorgungsanalysator wie der Fluke 43B hingegen misst alle diese Elemente über die Zeit und zeichnet ein genaues Bild der Leistungsaufnahme. Ein Power Logger, eine andere Art von Netzqualitätsmessgerät, kann eine 30-tägige Lastgangstudie durchführen, um ein noch besseres Verständnis des Leistungsfaktors und anderer Parameter im zeitlichen Verlauf zu ermöglichen.

Ein niedriger Leistungsfaktor kann durch den Einbau von Blindleistungskompensatoren im Energieverteilungssystem einer Anlage korrigiert werden. Dies wird am besten über eine automatische Steuerung erreicht, die Kondensatoren und manchmal auch Reaktoren ein- und ausschaltet. In den meisten Fällen wird eine feste Kondensatorgruppe verwendet.

Unter Normalbedingungen sollten Kondensatoren über viele Jahre störungsfrei funktionieren. Aber Bedingungen wie Oberschwingungsströme, hohe Umgebungsströme und schlechte Belüftung können vorzeitige Ausfälle in Blindleistungskompensatoren und ähnlichen Schaltkreisen bewirken. Ausfälle können zu einem deutlichen Anstieg der Energiekosten führen und in Extremfällen Brände oder Explosionen auslösen. Also ist es wichtig, die Blindleistungskompensatoren regelmäßig zu inspizieren, um ihre ordnungsgemäße Funktion zu gewährleisten. Die meisten Hersteller veröffentlichen die technischen Mitteilungen auf ihrer Website. Üblicherweise wird zweimal jährlich eine vorbeugende Instandhaltung empfohlen.

Untersuchung mit Wärmebildkamera

Das wertvollste Werkzeug zur Beurteilung von Kondensatorgruppen ist eine Wärmebildkamera. Das System sollte mindestens eine Stunde vor der Prüfung eingeschaltet werden. Prüfen Sie zunächst die Steuerungsanzeige, um herauszufinden, ob alle Stufen angeschlossen sind. Überprüfen Sie als Nächstes die einwandfreie Funktion der Kühlgebläse. Führen Sie vor dem Öffnen der Türen eine Infrarotprüfung des Gehäuses durch. Tragen Sie in Abhängigkeit von Ihrer Lichtbogenbeurteilung eine geeignete persönliche Schutzausrüstung.

Untersuchen Sie Leistungs- und Steuerungskabel mit der Wärmebildkamera, um lose Anschlüsse zu erkennen. Bei einer thermischen Untersuchung erkennen Sie einen schlechten Anschluss an einem Temperaturanstieg durch den zusätzlichen Widerstand am Anschlusspunkt. Ein einwandfreier Anschluss sollte nicht mehr als 20 Grad über der Umgebungstemperatur liegen. Von Phase zu Phase oder Gruppe zu Gruppe sollte wenig bis kein Temperaturunterschied an den Anschlusspunkten vorliegen.

Bei einer Infrarotuntersuchung kann eine durchgebrannte Sicherung durch die Hervorhebung von Temperaturunterschieden zwischen durchgebrannten und intakten Sicherungen erkannt werden. Eine durchgebrannte Sicherung in einer Kondensatorgruppe reduziert das verfügbare Korrekturpotenzial. Einige Geräte sind mit Anzeigen für durchgebrannte Sicherungen ausgestattet, andere nicht. Wenn Sie eine durchgebrannte Sicherung entdecken, sollten Sie die gesamte Gruppe abschalten und die Ursache ermitteln. Zu den häufigen Ursachen gehören fehlerhafte Kondensatoren, Reaktorprobleme und schlechte Verbindungen an Leitungssicherungsanschlüssen, Lastsicherungsanschlüssen oder Sicherungsklemmen.

Suchen Sie nach Temperaturunterschieden zwischen einzelnen Kondensatoren. Wenn ein Kondensator zum Zeitpunkt der Untersuchung angesteuert oder angeschlossen wird, müsste er kühler sein. Beachten Sie außerdem, dass die Temperaturen von Komponenten in den oberen Abschnitten aufgrund von Konvektion höher sein können. Wenn jedoch laut Steuerung alle Stufen angeschlossen sind, dann weisen die Temperaturunterschiede üblicherweise auf ein Problem hin. Hoher Druck kann beispielsweise dazu führen, dass der Innendruckunterbrecher des Kondensators vor der externen Sicherung anspricht und so den Kondensator ohne Warnung aus dem Schaltkreis entfernt.

Strommessungen

Im Rahmen der vorbeugenden Instandhaltung sollte an allen drei Phasen jeder Stufe eine Strommessung vorgenommen und mit einem Multimeter und einer Stromzange aufgezeichnet werden. Verwenden Sie darüber hinaus das Multimeter, um mithilfe einer Stromzange um den sekundären CT-Leiter den Stromfluss vom Stromwandler in der Schalttafel zum Steuergerät zu messen. Eine Berechnung ist erforderlich, um anhand des gemessenen Stromwerts den tatsächlich durch die Schalttafel fließenden Strom zu ermitteln. Wenn ein Stromwandler einen Nennwert von 3000 bis 5 A hat und Sie 2 A messen, beträgt der Stromistwert . Prüfen Sie darüber hinaus den Strom, der durch den Unterbrecher in der Zuleitung der Kondensatorgruppe fließt, auf Phasenunsymmetrie, wenn alle Phasen angeschlossen sind. Protokollieren Sie alle Messwerte, um einen Maßstab für Messwerte zu haben, die zu einem späteren Zeitpunkt ermittelt werden.

Kapazitätsmessungen

Vor dem Messen der Kapazität die Kondensatorgruppe entladen und die im Werkstattbulletin des Herstellers angegebene Zeit abwarten. Vergewissern Sie sich, während Sie die persönliche Schutzausrüstung tragen, mit einem richtig dimensionierten Messgerät, dass kein Wechselstrom anliegt. Folgen Sie dem Verfahren Ihres Betriebs zur Abschaltung und Kennzeichnung. Prüfen Sie mithilfe eines Gleichstrommessgeräts, das für die zu prüfende Spannung ausgelegt und auf 1000 V Gleichstrom eingestellt ist, jede Stufe Phase-Phasenleiter und Phase-Erdleiter. Es dürfte keine Spannung anliegen. Das Anliegen einer Spannung weist darauf hin, dass der Kondensator möglicherweise nicht entladen wurde. Wenn keine Spannung erkannt wurde, messen Sie die Kapazität mit dem Messgerät und vergleichen Sie den Messwert mit den Herstellerangaben für die jeweilige Stufe.

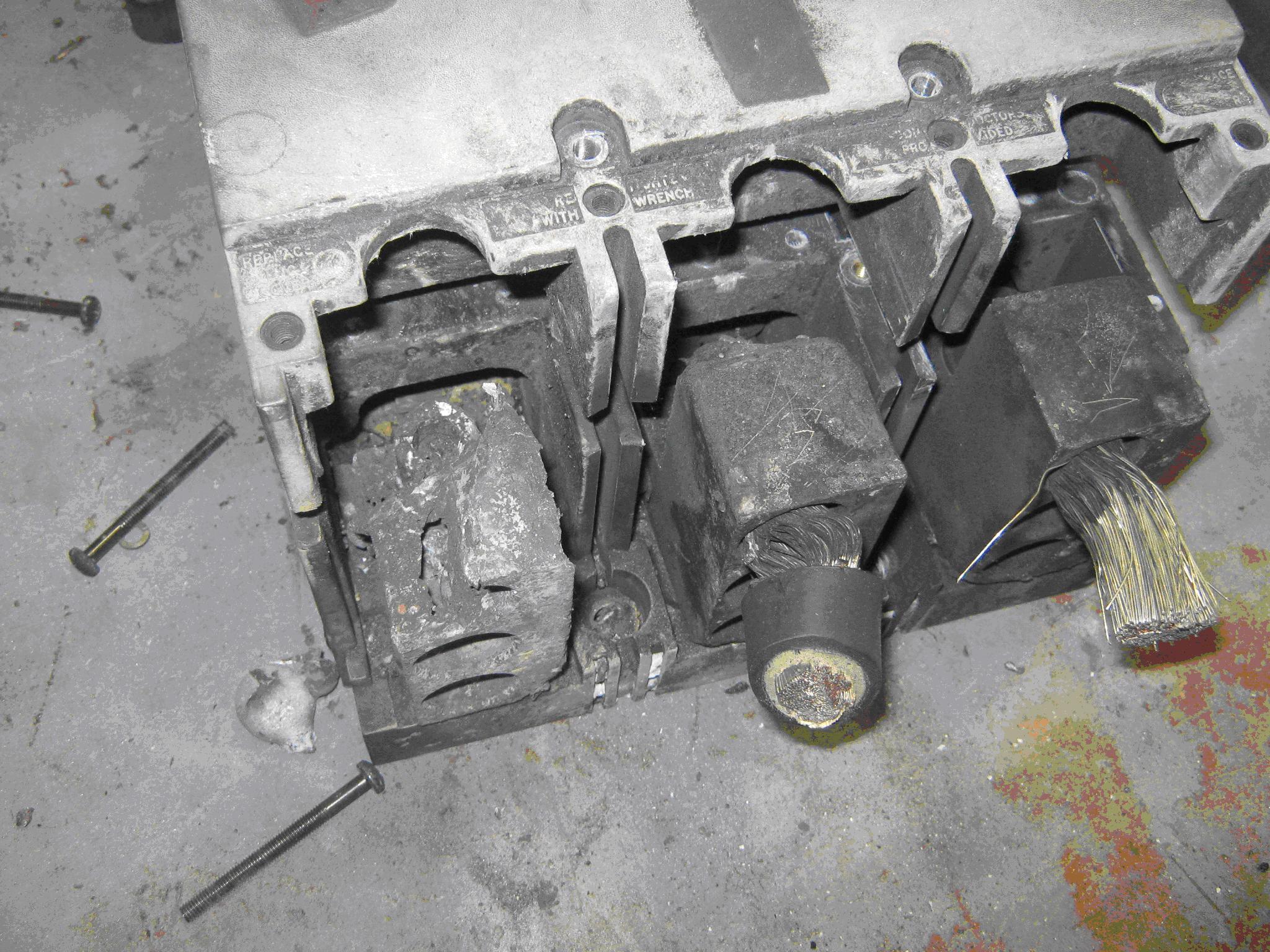

Sichtprüfung und Reinigung

Führen Sie außerdem eine umfassende Sichtprüfung durch. Suchen Sie nach verfärbten Komponenten, hervorstehenden und/oder undichten Kondensatoren und Anzeichen von Erhitzung und/oder Feuchtigkeit. Reinigen und/oder ersetzen Sie die Filter für Kühlgebläse. Reinigen Sie die Geräte mit einem Vakuum. Niemals Druckluft verwenden. Testen Sie vor dem Wiederaufladen der Kondensatoren die Isolierungen vom Bus Phase-Phasenleiter und Phase-Erdleiter auf Unversehrtheit. Unterbrecher oder Sicherungen auf der Seite der Steuerleistungstransformatorleitung müssen ausgebaut werden, um fehlerhafte Phase-Phasenleiter-Messwerte zu verhindern. Blindleistungskompensatoren sind für eine langjährige Nutzung konzipiert, wenn sie ordnungsgemäß nach den Herstellerangaben gewartet werden. Durch eine regelmäßige Prüfung der Kondensatorgruppen wird sichergestellt, dass sie einwandfrei funktionieren und die erwarteten Einsparungen bei den Energiekosten ermöglichen.